Вакуумная система для индивидуальной закалки деталей с контролем деформации.

Вакуумная система для поштучной газовой закалки (азот) с контролем за деформацией – альтернатива для закалки под прессом

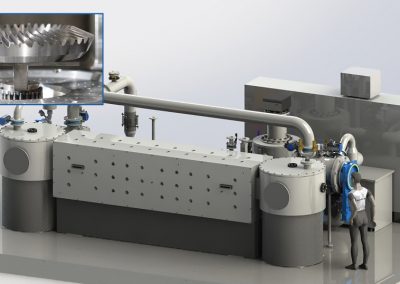

4D Quench® – это система вакуумной термообработки для индивидуальной закалки азотом деталей механических передач: зубчатых колес, валов, колец, втулок и т.д., изготовленных из обычных и легированных сталей с поверхностным и сквозным упрочнением.

/ Система значительно увеличивает точность и повторяемость результатов термообработки, а также снижает производственные затраты.

/ Она предназначена для вакуумной термообработки и последующей высокопроизводительной и равномерной закалки азотом. Это позволяет контролировать и снижать степень деформации, а также обеспечивает высокую повторяемость окончательного результата.

/ Система полностью автоматизирована и может легко интегрироваться в поточное производство.

/ Это современная и привлекательная альтернатива закалке под прессом, исключающая все ее недостатки.

Система 4D Quench® предназначена для тех, кто стремится значительно улучшить качество продукции и снизить стоимость производства элементов механических передач по сравнению с применением периодических и непрерывных систем термообработки, а также желает избежать применения прессов и недостатков, связанных с их использованием.

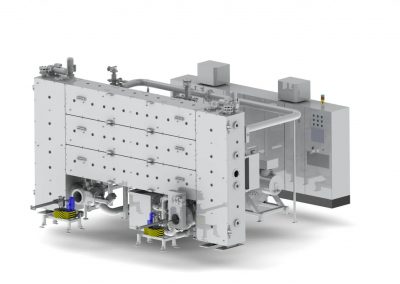

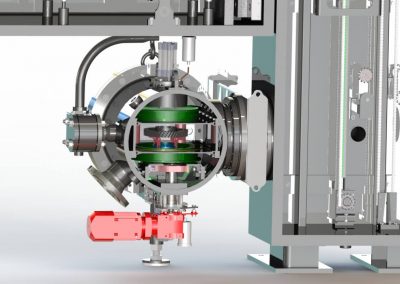

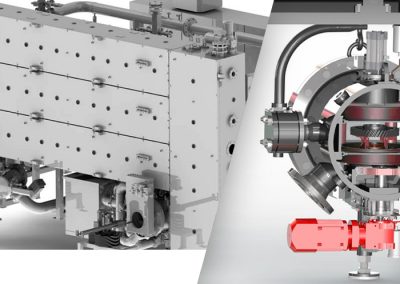

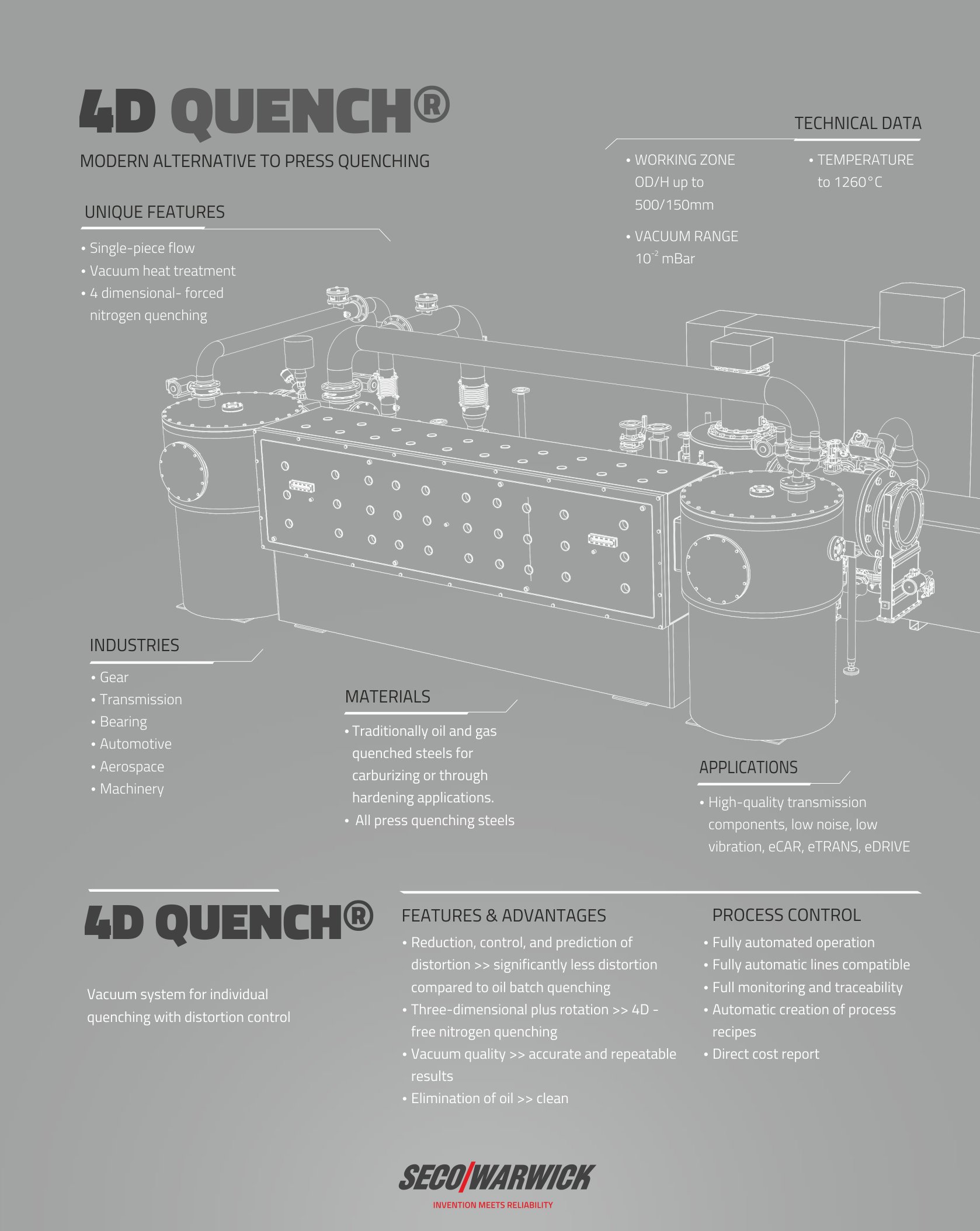

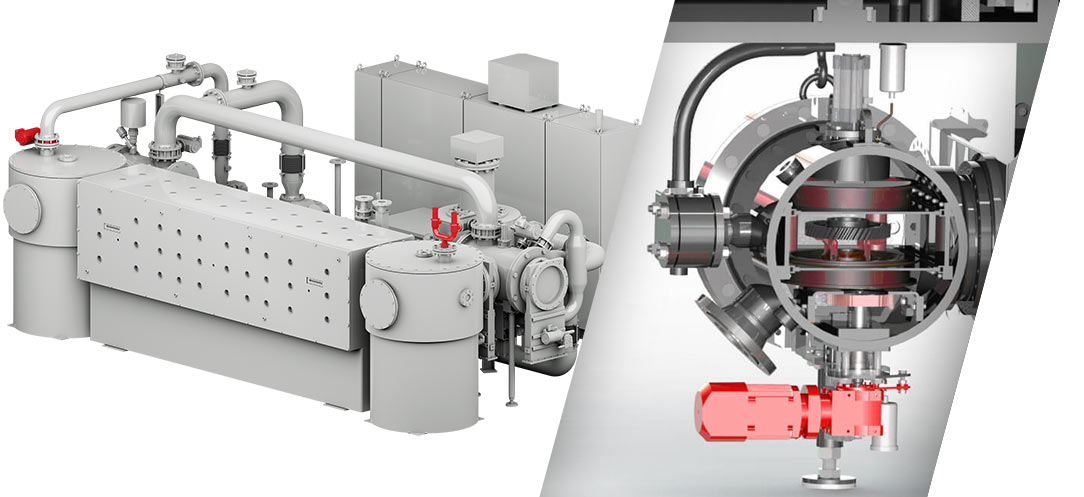

Система состоит из вакуумной камеры нагрева, камеры закалки азотом высокого давления и механизмов перемещения садки. В камере нагрева детали нагреваются до температуры закалки в вакууме, идеально защищающем поверхность деталей от загрязнения и непредвиденных изменений состава. Значительное улучшение качества, и, прежде всего, снижение деформаций, – это заслуга процесса закалки. Она выполняется с помощью системы для закалки газом высокого давления, установленной в закалочной/разгрузочной камере. Система включает запатентованную конструкцию охлаждающих форсунок, окружающих деталь со всех сторон и генерирующих равномерный поток охлаждающего газа сверху, снизу и по бокам детали. Мы называем эту систему 3D-охлаждением. Кроме того, деталь вращается на столе, что еще более увеличивает однородность закалки. Вращение детали мы рассматриваем как четвертое измерение, а это значит, что мы используем 4D-закалку для обеспечения максимальной равномерности. Расположение охлаждающих форсунок можно изменять в зависимости от размера и формы обрабатываемых деталей. Система охлаждения азотом обеспечивает высокопроизводительную (как при закалке в масле) и равномерную закалку, гарантируя высокую повторяемость результатов и значительное снижение деформаций, и, в конечном счете, контроль за деформацией. Больше нет необходимости использовать масло или гелий.

Метод потока единичных изделий, при котором детали поочередно проходят процесс термообработки, позволяет полностью интегрировать эту систему в поточное производство, расположив в одном ряду со станками с ЧПУ. Он позволяет не фиксировать деталь во время термообработки, избежать затрат на промежуточное складирование и потерь времени, а также сокращает производственный цикл. Кроме того, повторяемость результатов закалки, контроль и минимизация деформаций дают возможность значительно снизить затраты на машинную обработку деталей.

Дополнительно, во время термообработки каждая деталь проверяется и регистрируется, что обеспечивает 100% возможность отслеживать и проверять качество.

Система и применяемая технология безопасна, чиста и экологична.

/ Автомобилестроительная и аэрокосмическая отрасли, а также отрасли по производству механических передач и подшипников.

/ Детали механических передач (зубчатые колеса, кольца, валы, втулки и т.д.).

/ Обычные стали, предназначенные для цементации или сквозной закалки (в масле).

/ Высоколегированные и специальные стали для закалки газом или в масле.

/ Интеграция в поточное производство.

/ До 1 млн штук в год.

/ Изменение размера рабочего пространства.

/ Конфигурация системы под потребности заказчика.

/ Компактный дизайн и малая занимаемая площадь.

/ Низкое потребление ресурсов.

/ Отсутствие неконтролируемых выбросов.

/ Закалка азотом высокого давления.

/ Идеальная точность и повторяемость результатов.

/ Отсутствие межкристаллитного окисления (IGO).

/ Отсутствие окисления/ отсутствие воздуха.

/ Идеальная поверхность обработанной детали.

/ Крупносерийное производство.

/ Операционная гибкость, старт/стоп по требованию.

/ Полная автоматизация и интеграция в поточное производство.

/ 100% возможность отслеживать и проверять каждую деталь.

/ Отсутствие человеческого фактора.

/ Скорость закалки азотом равна скорости закалки в масле (отсутствует необходимость использовать масло или гелий).

/ Отсутствие необходимости фиксировать деталь во время термообработки и организовывать промежуточное складирование.

/ Отсутствие загрязнений маслом и парами масла (безопасность и защита окружающей среды).

/ Отсутствие устройств для промывки и химических препаратов.

/ Отсутствие теплового излучения и риска возникновения пожара.

/ Безопасная и экологически чистая технология.

/ Высшие легированные и специальные стали для закалки газа и нефти.

/ Трансмиссия,

/ Подшипники,

/ Машиностроение,

/ Авиация.

- отсутствие межкристаллитного окисления (нет дополнительной механической обработки),

- отсутствие необходимости использовать защитные газы (более низкие затраты и выбросы),

- минимальный расход технологических газов (экономия затрат),

- отсутствие открытого пламени, отсутствие риска возгорания или взрыва (безопасность),

- чистый процесс, промывка не требуется,

- низкое выделение тепла и побочных продуктов (ограниченный эффект глобального потепления),

- экологически чистыая (нулевое загрязнение),

- нулевые выбросы CO2.

/ Усиленная теплоизоляция — Потери тепловой энергии через изоляцию являются основной составляющей потребления электроэнергии печью и, следовательно, производственных затрат.

/ Газовое охлаждение высокого давления (альтернатива для масла) — Экологическими преимуществами газового охлаждения являются, прежде всего, сокращение времени процесса и экологичность, заключающиеся в следующем:

- меньшие деформаций деталей,

- отличное состояние поверхности,

- равномерное и контролируемое охлаждение,

- полная регулировка скорости охлаждения через давление и скорость,

- возможность изотермической закалки,

- устранение моющих устройств и действий,

- отсутствие химикатов и их обезвреживание.

/ Электродвигатели в соотв. С классом IE3 (премиум-производительность) —Усовершенствование существующего оборудования и промышленных процессов с целью снижения потребления электроэнергии, является результатом заботы об окружающей среде. Одним из таких улучшений является требование максимального уровня эффективности электродвигателей.

SECO/WARWICK выпустила двигатели класса IE3 (премиум-производительность) для двигателей вакуумных насосов и мотор-редукторов.

/ Частотно-регулируемые приводы (ЧРП) для двигателей — Использование частотно-регулируемого привода для управления электродвигателями — лучший способ для эффективной и экономичной работы двигателей и экономичного управления электроэнергией. Экологические преимущества заключаются в следующем:

- увеличение КПД двигателя,

- повышение эффективности использования электроэнергии (увеличение коэффициента мощности),

- отсутствие перегрузки электросети пусковыми токами двигателей,

- плавный запуск двигателя,

- полный контроль оборотов двигателя, оптимальное использование электроэнергии,

- увеличение срока службы двигателя.

ДЛЯ СКАЧИВАНИЯ

Вакуумная система для индивидуальной закалки деталей с контролем деформации