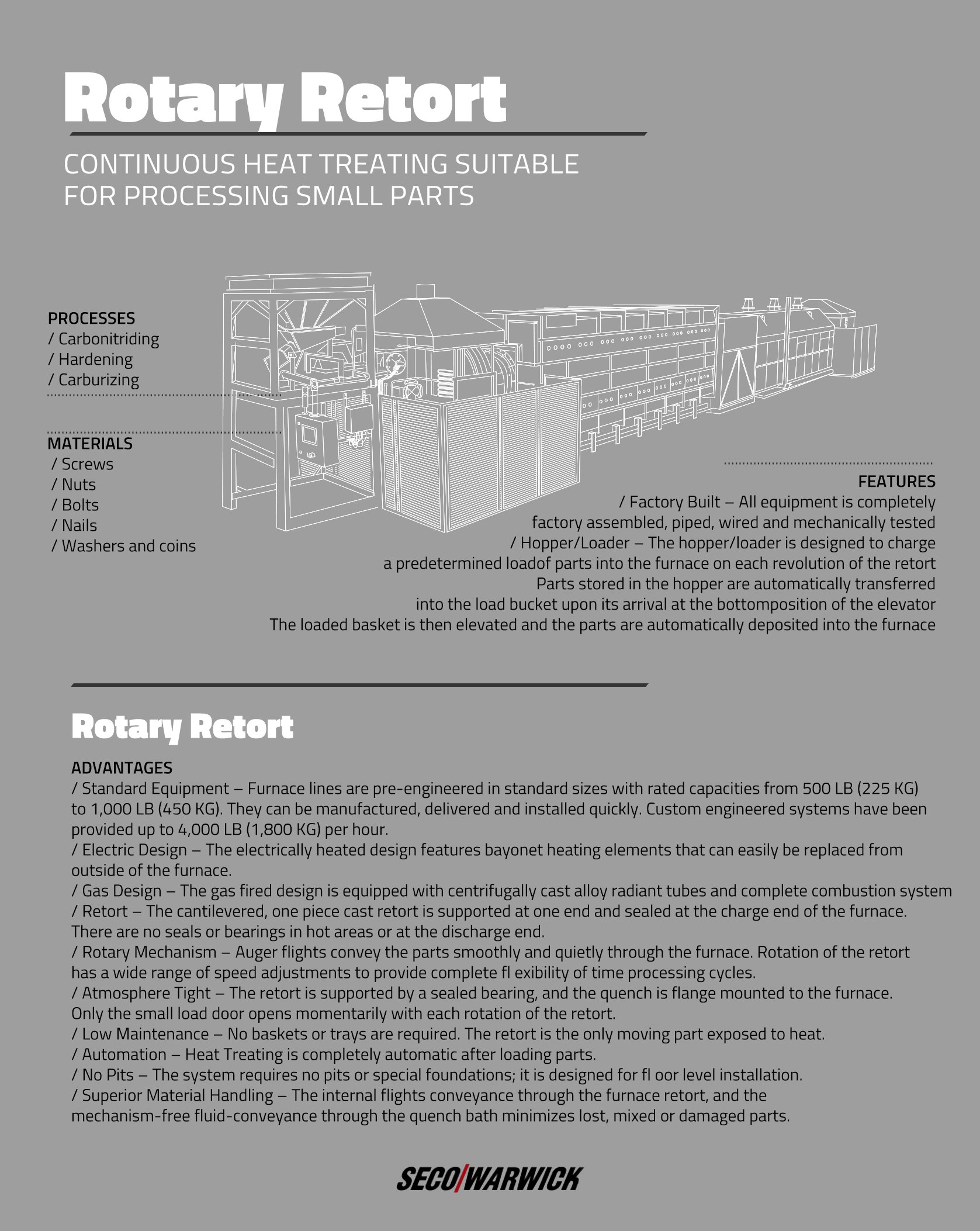

System von Retortenöfen

Atmosphereöfen mit Drehretorte zur kontinuierlichen Wärmebehandlung von Kleinteilen

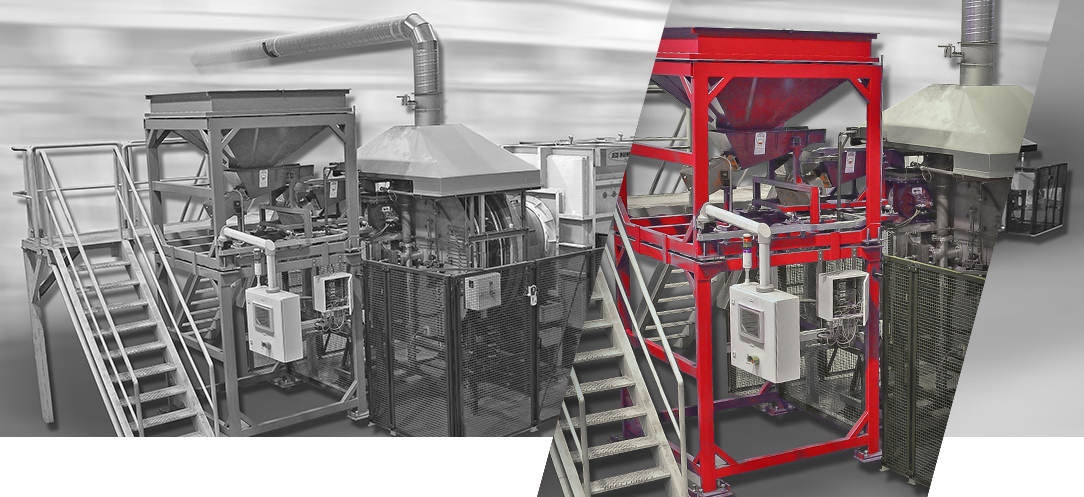

Der Retortenofen mit Drehretorte von SECO/WARWICK wurde entwickelt, um das konstant hohe Abschreckhärten aufrechtzuerhalten. Das ist für eine schnelle, wirtschaftliche und gleichmäßige Wärmebehandlung von kleinen Bauteilen erforderlich. Er bietet die Prozessflexibilität, um in den Produktionsumgebungen für Einzel- und Mehrzweckanwendungen verwendet zu werden.

Der Retortenofen mit Drehretorte kann als eigenständiger Abschreck- oder Glühofen mit Dosiereinrichtung und integriertem Abschrecksystem oder als Teil einer kompletten Abschreck- und Ziehlinie mit Anlassofen, Waschanlage(n), Atmosphärengenerator(en), Analysatoren usw. gebaut werden.

Whirl-A-Way Quench™

Die Whirl-A-Way-Abschreckung ist ein schnelles, gleichmäßiges Abschrecksystem, das tiefere Einsatztiefen erzeugt. Die Whirl-A-Way-Abschreckung wurde entwickelt, um hervorragende Abschreckergebnisse bei Eisen- und Nichteisenteilen zu erzielen, nachdem diese die Temperatur im Ofen erreicht haben. Die Bauteile werden Sekunden nach Erreichen der Temperatur in das Abschreckmedium ausgetragen und durch die Bewegung der Abschreckflüssigkeit zum rotierenden Austragsband gefördert. Durch diese Bewegung kann die Dampfsperre jedes Teils sofort weggewischt werden, was zu hervorragenden Abschreckeigenschaften führt. Beim Eintritt in die Löschtrommel werden die Teile durch die Drehbewegung der Trommelflügel zur Abwurfstelle gefördert. Die Abschreckflüssigkeit kann Öl, Wasser sein oder ein synthetisches Mittel. Das patentierte Whirl-A-Way-System wurde entwickelt, um eine Kontamination der Atmosphäre im Ofen zu verhindern. Das System ist in der Lage, eine Vielzahl von Teilekonfigurationen zu bewältigen und gleichzeitig die individuellen Abschreckergebnisse konstant zu erhalten, was sowohl eine größere Einsatztiefe als auch eine Gleichmäßigkeit gewährleistet.

/ Trichter/Belader – Der Trichter/Belader ist so konzipiert, dass er bei jeder Umdrehung der Retorte eine vorgegebene Charge von Teilen in den Ofen einbringt. Die im Trichter gelagerten Teile werden bei Ankunft in der unteren Position des Elevators automatisch in die Lasttrommel überführt. Der beladene Korb wird dann angehoben und die Teile werden automatisch in den Ofen abgelegt.

/ Elektrisches Design – Das elektrisch beheizte Design verfügt über Bajonettheizkörper, die leicht von außerhalb des Ofens ausgetauscht werden können.

/ Gasdesign – Die gasbefeuerte Ausführung ist mit schleudergusslegierten Strahlrohren und einem kompletten Verbrennungssystem ausgestattet.

/ Retorte – Die freitragende, einteilige Gussretorte wird an einem Ende abgestützt und am Chargenende des Ofens abgedichtet. In heißen Bereichen oder am Auslaufende gibt es keine Dichtungen oder Lager.

/ Drehmechanismus – Schneckengänge befördern die Teile sanft und leise durch den Ofen. Die Drehung der Retorte verfügt über eine Vielzahl von Geschwindigkeitseinstellungen, um eine vollständige Flexibilität der Zeitverarbeitungszyklen zu gewährleisten.

/ Atmosphärendicht – Die Retorte wird durch ein abgedichtetes Lager unterstützt, und die Abschreckung ist am Ofen angeflanscht. Nur die kleine Ladentür öffnet sich kurzzeitig bei jeder Drehung der Retorte.

/ Wartungsarm – Es werden keine Körbe oder Ablagen benötigt. Die Retorte ist das einzige bewegliche Teil, das der Hitze ausgesetzt ist.

/ Automatisierung – Die Wärmebehandlung erfolgt vollautomatisch nach dem Laden der Teile.

/ Keine Gruben – Das System benötigt keine Gruben oder spezielle Fundamente; es ist für die Installation auf Bodenniveau konzipiert.

/ Hervorragendes Materialbehandlung – Die interne Flugbeförderung durch die Ofenretorte und die mechanikfreie Flüssigkeitsbeförderung durch das Abschreckbad minimieren Verluste, Vermischungen oder Beschädigungen.

/ Karbonitrieren,

/ Aufkohlen

/ Schrauben,

/ Muttern,

/ Bolzen,

/ Nägel,

/ Waschmaschinen und Münzen.