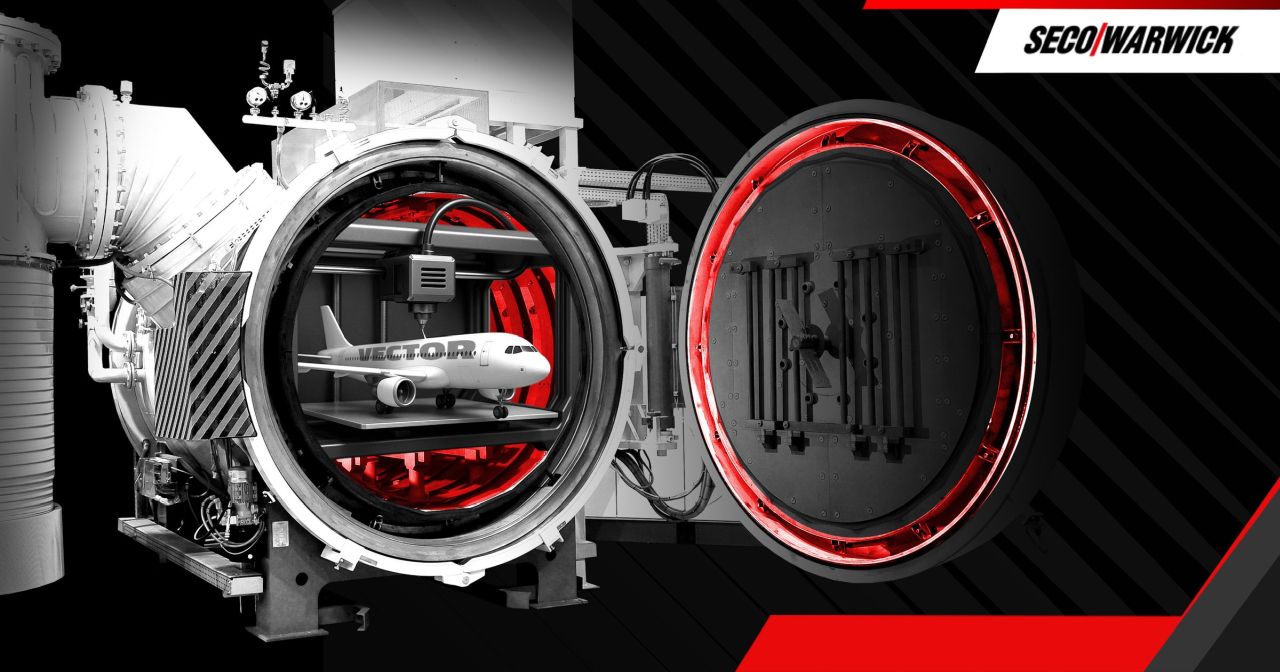

SECO/WARWICK hat einen Vertrag über die Lieferung eines Vakuumofens mit Gaskühlung bis 6 bar abs. an einen der führenden Hersteller in Mitteleuropa unterzeichnet. Ein Partner, der bereits zuvor die Technologie für die Vakuummetallurgie von SECO/WARWICK genutzt hatte, entschied sich aufgrund der intensiven Entwicklung eines neuen Geschäftsbereichs – der 3D-Drucktechnologie für Metallteile für die Luftfahrt- und Energieindustrie – für eine Erweiterung seines Maschinenparks.

Die neue SECO/WARWICK-Vorrichtung unterstützt fortschrittliche Entspannungs- und Abschreckungsprozesse für additiv gefertigte Bauteile.

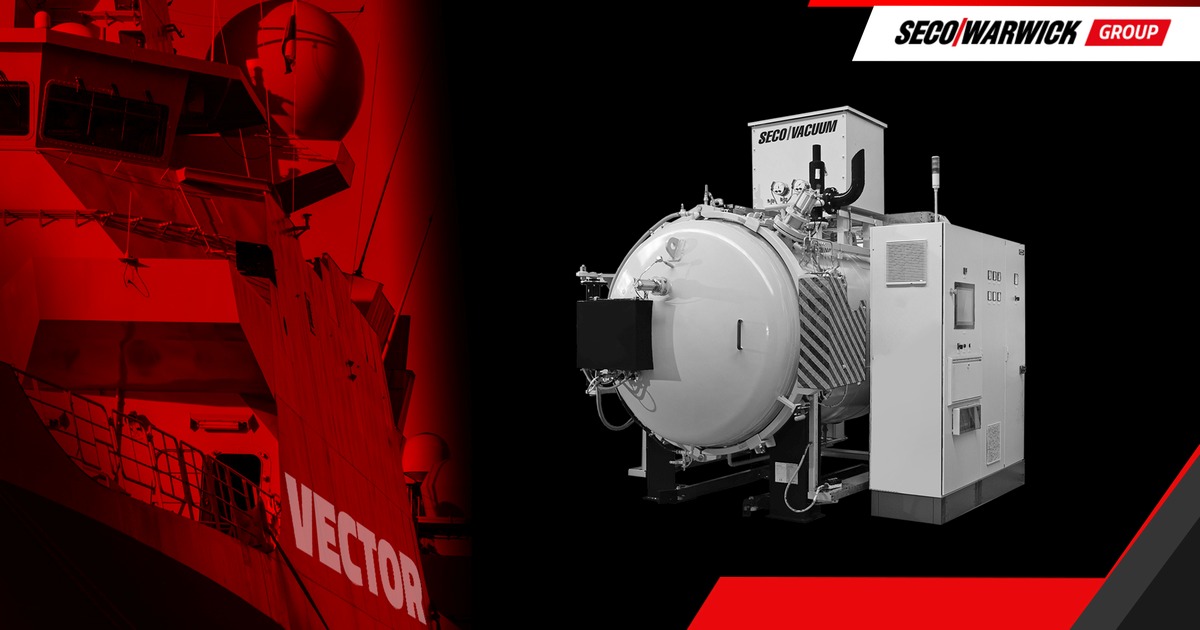

Der bestellte Ofen ist auf die Anforderungen des Entspannungsprozesses großer, mit additiver Technologie hergestellter Bauteile sowie auf hochkontrollierte Abschreckungsprozesse ausgelegt. Der vergrößerte Arbeitsraum (900 x 900 x 1200 mm) und das fortschrittliche Vakuumsystem ermöglichen sehr saubere Prozesse unter Einhaltung der Parameter, die für die Verarbeitung hochkomplexer und schwerer Bauteile erforderlich sind.

„Die neuen Investitionen unseres Partners im Bereich 3D-Druck gehören zu den dynamischsten Projekten im Bereich der Präzisionsbearbeitung von Metall in Mitteleuropa. Unsere Vorrichtung ist ein Schlüsselelement in der Postprocessing-Technologiekette und wurde so konzipiert, dass es perfekt auf die Anforderungen hinsichtlich des Ausglühens und der Spannungsentlastung in additiv gefertigten Bauteilen abgestimmt ist.” – kommentiert Maciej Korecki, Vizepräsident des Vakuumsegments bei SECO/WARWICK.

Der Vakuumofen ist mit einem effizienten Hochvakuumsystem (HPGQ) ausgestattet, das auf zwei Leybold-Pumpen SV300, einer Roots-Pumpe WH2500 und einer AGILENT-Diffusionspumpe HS-32 basiert und ein Vakuum im Bereich von 10⁻⁴ mbar erreicht. Das Gerät verfügt außerdem über ein Partialdrucksystem für technische Gase, das der Sublimation von Legierungselementen und der Verunreinigung der Heizzone entgegenwirkt. Ein äußerst wichtiger Zusatz ist der Taupunktsensor, der vor Kondenswasserbildung in der Heizkammer schützt und das Risiko der Oxidation der Chargenoberfläche minimiert.

„Wir sind stolz darauf, dass unsere Lösungen die Entwicklung moderner Technologien unterstützen. Immer mehr Kunden setzen 3D-Druck ein, aber um sein industrielles Potenzial voll auszuschöpfen, ist eine fortschrittliche Infrastruktur erforderlich. Der Ofen unserer Marke erfüllt diese Anforderungen – er gewährleistet Sauberkeit, Parameterkontrolle und Skalierbarkeit, also alles, was die Luftfahrt- und Energieindustrie heute benötigt.” – fügt M. Korecki hinzu. „Dies ist eine weitere gemeinsame Umsetzung mit diesem Partner und bestätigt, dass wir langfristige Beziehungen zu Unternehmen aufbauen, die auf Innovation und Qualität setzen”.

Der Partner plant, die Vorrichtung vor allem für Entspannungsprozesse nach dem 3D-Druck, aber auch zum Abschrecken von Turbinen- und Motorkomponenten einzusetzen. Dank der Kühlung in einer inerten Atmosphäre bis zu 6 bar abs. mit Invertersteuerung des Gebläses sind isothermische Prozesse mit hoher Wiederholbarkeit und Vorhersagbarkeit möglich.

Das bestellte Gerät ist ein wichtiger Bestandteil eines umfassenderen Investitionsprogramms des Kunden, das auf die Entwicklung von Zukunftstechnologien in der Luftfahrt- und Energiebranche ausgerichtet ist.