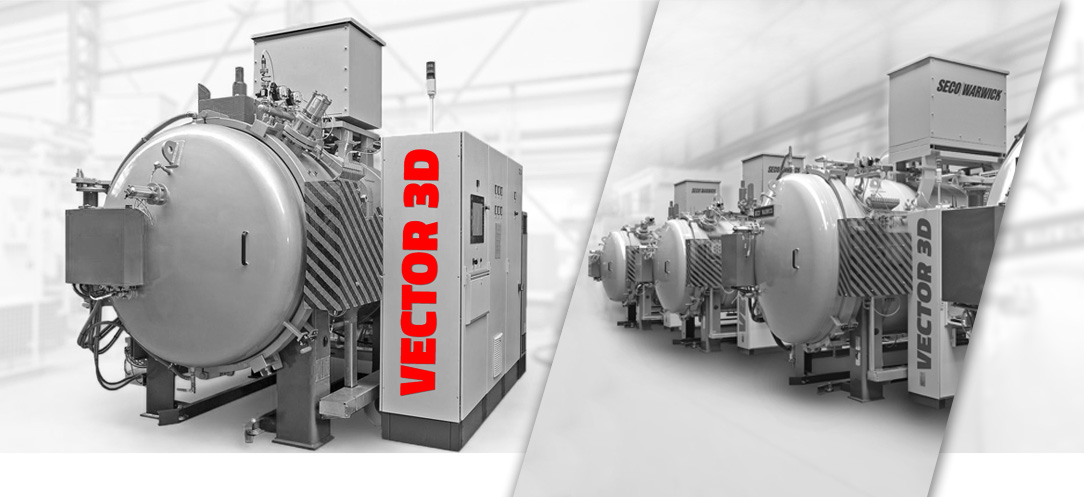

Vakuumofen für die Wärmebehandlung von Metallen nach der additiven Fertigung – VECTOR 3D

Produktlinie zur Wärmebehandlung von Metallen für die 3D-Drucktechnologie

Die Vector 3D-Ofenlinie ist eine Lösung für alle Arten von additiven Metallfertigungsverfahren. Konzipiert für die Wärmebehandlung einer breiten Palette von Produkten, die durch additive Herstellung additive Herstellung (3D-Druck) gefertigt werden.

Je nach Drucktechnologie, Tätigkeitsbereich, gewähltem Material oder Produktionsvolumen müssen die Geräte entsprechend angepasst werden, um die Produktionseffizienz und die Parameter der gedruckten Teile zu erhöhen.

In der Binder-Jetting- Technologie wird den Entbinderungssystemen und der Verbesserung der Prozessparameter, insbesondere der Temperaturverteilung, große Aufmerksamkeit gewidmet. Beide Punkte haben einen großen Einfluss auf die endgültige Qualität der Teile und deren Parameter.

Die Laser-Sinter-Technologie ermöglicht das Drucken von Bauteilen aus Materialien wie legierten Stählen, Aluminium oder Titan. Die Wärmebehandlung solcher Teile erfordert eine sauerstofffreie Umgebung. Deshalb spielen Parameter wie die Infiltration oder das Vakuumniveau bei dedizierten Öfen im AM-Bereich eine wichtige Rolle.

Dies sind die wichtigsten Parameter, die dazu beitragen, die erforderliche Molekularstruktur und den gewünschten Reinheitsgrad der Teile zu erreichen.

Der unter kontrollierten Bedingungen durchgeführte Wärmebehandlungsprozess hilft, die erforderlichen Parameter der gedruckten Teile zu erhalten. Sehr anspruchsvolle Branchen wie die Luft- und Raumfahrt, die Medizintechnik oder die Automobilindustrie haben spezifische Anforderungen, die der Ofen erfüllen muss.

Ein Industrieofen, der in verschiedenen Größen erhältlich ist, um Ihren Anforderungen gerecht zu werden.

Die wichtigsten Merkmale des Produkts:

/ Die Möglichkeit, Entbinderung, Glühsintern und andere Prozesse in einem Ofen durchzuführen

/ Nutzfläche von 250x250x400 bis 900x900x1200mm

/ Eine Temperatur von 1500C zur Verarbeitung verschiedener Materialien,

/ Hervorragende und homogene Temperaturverteilung +/-5C (+/-3C mit Käfig)

/ Vakuum 5×10-2 mbar

/ Sehr guter Infiltrationsparameter 1×10-3mbar*L/s, der eine optimale anaerobe Umgebung bietet, die für viele Arten von Prozessen wesentlich ist.

/ Mehrstufiges System zur Entbinderung und zum Schutz des Ofens.

/ viele weitere Optionen:

/ ausdehnbarer Vakuum bis 5×10-5mbar

/ schnellkühlung bis zu 15 bar

/ möglichkeit der Anwendung von Partialdruck verschiedener Gase: Stickstoff, Argon, Wasserstoff, Ammoniak, Acetylen

/ wahl zwischen einer Kammer und einem Graphit- oder Metallkäfig

/ Kompakte Bauweise zum Einbringen des Ofens in kleine Räume

/ Kompakte Bauweise zum Anfahren des Ofens, wenn er an die Medien angeschlossen ist

/ Minimaler Verbrauch von Prozessgasen

/ Schnelles, sauberes und kostengünstiges Verfahren

/ Keine offene Flamme oder brennbare Gase

/ Vollständige Prozessverfolgung mit einem PLC/IPC-System

/ Schnelle Abkühlung zur Reduzierung der Prozesszeit

/ Hoher Vakuumgrad

/ Effektives Entbinderungssystem = höhere Prozessreinheit und längere Lebensdauer des Ofens

/ Konstruktion zur Beschleunigung der Reinigung und Verlängerung der Wartungsintervalle

/ Luft- und Raumfahrtindustrie

/ Automobilindustrie

/ Medizin

/ Prototypenbau

/ Er kann überall dort eingesetzt werden, wo Metallteile hergestellt werden…

/ Sintern,

/ Entspannung,

/ Alterung,

/ Glühen.

/ Vakuum als Schutz- und Prozessatmosphäre eliminiert den Bedarf für die Anwendung der schädlichen Prozessgase und deren Ausstoß in die Umwelt

/ Keine CO2-Emissionen, kein Einsatz fossiler Brennstoffe

/ Verwendung des umweltneutralen Kühlgases (Stickstoff, Argon), das aus der Luft gewonnen und in die Luft abgegeben wird

/ Verbesserte Wärmedämmung spart Strom (ca. 20%)

/ Hohe Energieeffizienz der verwendeten elektrischen Bauelementen (Elektromotoren gemäß Leistungsklasse IE3, Wechselrichtersteuerung, usw.)

/ Einsatz von Systemen und Algorithmen, die den Verbrauch von Energie und Prozessfaktoren reduzieren (Pumpen-, Heiz- und Kühlsystem)

/ Keine Schadstoffemissionen

/ Verringerung der Härteverformungen und der Hartbearbeitungskosten (hard machining)

/ Eliminierung der Teilereinigung nach der Wärmebehandlung.