Die additive Herstellung erfordert eine andere Herangehensweise von den Herstellern der Wärmebehandlungsöfen, da die 3D-Drucktechnologie sich superschnell weiterentwickelt und die Ofenkonstruktionen hier mithalten müssen.

Lassen Sie nicht zu, dass die Wärmebehandlungseinrichtungen „das schwächste Glied“ in Ihrem Produktionsprozess sind.

Metall-Additive Herstellung (AM) – ein Top 10-Markttrend

Die Metall-Additive Herstellung (AM), die laut Gartner „die Fähigkeit darstellt, ein physisches Objekt aus einem digital kodierten Design durch die Ablagerung von Material über einen 3D-Druckprozess zu erzeugen“, ist zu einem der 10 wichtigsten strategischen Technologietrends für die Fertigungsindustrie geworden. Der Grund ist ganz einfach, denn es ist viel einfacher und schneller, die benötigten Elemente betriebsintern zu drucken, als auf eine teure Lieferung zu warten. Das Konzept des 3D-Drucks ist etwa 30 Jahre alt, und die Militär- und Luftfahrtindustrie gehörten zu den ersten Branchen, die sich für das Potenzial dieser Technologie interessierten. Einige Jahre später sind laut der Grand View Research und ihrem Trendanalyse-Report noch immer die Militär-, Luft- und Raumfahrtindustrie und die Medizin die vielversprechendsten Bereiche für die Entwicklung von Technologien im Bereich der Metall-Additiven Herstellung. Dazugekommen zu dieser Gruppe ist in den letzten Jahren die Automobilindustrie aufgrund ihrer neueren Tendenz zu alternativen Kraftstoffen und zur Gewichtsreduzierung, die das Hauptziel für Fahrzeuge der nächsten Generation sind. Laut Forbes verwenden im Jahr 2019 bei den Unternehmen 51% den 3D-Druck im Produktionsprozess, während 80% angeben, dass die Technologie es ihnen ermöglicht, Innovationen schneller zu entwickeln. Die Daten von Markets & Markets hinsichtlich dieser Technologie bestätigen, dass der weltweite Umfang des 3D-Druckmarktes bis 2024 voraussichtlich etwa 35 Mrd. USD erreichen wird, im Vergleich dazu waren es im Jahr 2018 „nur“ 9,9 Mrd. USD. Obwohl solche Aussichten zweifelsohne vielversprechend erscheinen, ist es sinnvoll, den weiteren Bedarf der Industrie für eine höchstmögliche Qualität und Haltbarkeit zu bedenken, da das Drucken von Metallteilen nur ein Anfangsschritt des gesamten Produktionsprozesses ist.

Die Schritte der Wärmebehandlung im Fokus

Mit der Ausbreitung der 3D-Drucktechnologie suchen die Produktionsunternehmen weiterhin nach technologischen Mitteln, die die Qualität der gedruckten Produkte verbessern, insbesondere wegen der Besonderheiten jener Branchen, die an der Herstellung von komplexen Metallteilen mit hervorragenden mechanischen Eigenschaften beteiligt sind. Erst seit relativ kurzer Zeit sind Wärmebehandlungsprozesse im Bereich der 3D-Drucktechnik von Bedeutung. Mit Blick auf die Leistung, Geschwindigkeit und Kosten des Produktionsprozesses verweisen immer mehr aufschlussreiche Daten auf die Bedeutung, das Potenzial und die Auswirkungen des Einsatzes eines Wärmebehandlungsofens in der additiven Herstellung, womit sie die Bedeutung von Wärmebehandlungsprozessen stärker als je zuvor in den Fokus rücken. Vor ein paar Jahren noch war der Besitz eines 3D-Metalldruckers eine große Errungenschaft. Laut der ‚Additive Post-Printing Survey‘, die von Post Process herausgegeben wurde, verfügen heutzutage mehr als 50% der Benutzer von 3D-Druckern über 2 oder 3 verschiedene Arten von Technologien, die ihnen zur Verfügung stehen. 33% benutzen 4 oder mehr Druckertypen in ihren Shops. Doch die Technologie selbst muss nicht nur leistbar werden, sondern auch Qualitätsprodukte sowohl in der schnellen Prototypen- als auch in der Massenproduktion herstellen. Dementsprechend müssen die Nachteile der einen Technologie durch die Vorteile der anderen Technologie kompensiert werden… die Öfen liegen dann irgendwo dazwischen.

Eine Kette ist nur so stark wie das schwächste Glied

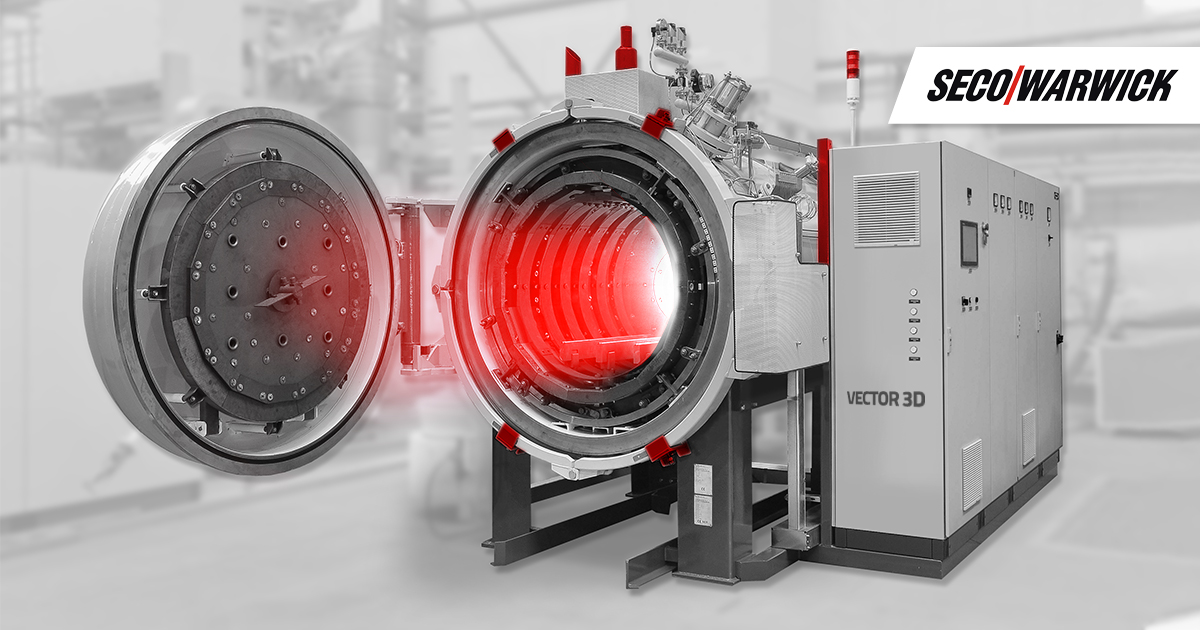

Es heißt, dass der 3D-Druck die Produktentwicklung in buchstäblich jeder Branche verbessern könnte. Wenn man bedenkt, dass ein schlichter Ofen nicht ausreicht, um die Bedürfnisse und Anforderungen heutiger 3D-Druckbetriebe zu befriedigen, ergibt sich die Frage, welcher Ofen der Herausforderung gewachsen ist. SECO/WARWICK zum Beispiel, das als einer der Marktführer in der Wärmebehandlungsindustrie gilt, hat vor einigen Jahren das Thema der Metall-Additiven Herstellung aufgegriffen. Wie Sławomir Woźniak, CEO von SECO/WARWICK-Gruppe es sagt: ‘Als Unternehmen sind wir ständig auf der Suche nach Lösungen, die den aktuellen Bedürfnissen unserer Kunden auch in Zukunft gerecht werden, so auch im Bereich der Metall-Additiven Herstellung. Die Wärmebehandlung stand lange Zeit im Schatten der 3D-Druckwelt, aber immer mehr Anwender erkennen nun, welche Auswirkungen Wärmebehandlungslösungen in puncto Prozesszeit und -kosten haben. Sowohl laserbasierte als auch Binder Jetting 3D-Drucktechnologien zeichnen sich durch die in der Industrie benötigten Eigenschaften aus. Die lasergestützte Lösung ist dementsprechend verbreiteter, aber es gibt eine spürbare und wachsende Industrienachfrage nach Druckteilen, die als Kombination aus Pulver und Binder (grüner Teil) gedruckt werden. Trotzdem ist der Schlusseffekt noch weit entfernt von einem festen Metallstück. Wo steht also der Ofen bei den oben genannten Technologien? Ungeachtet dessen, ob der Hersteller einen Laserdrucker mit hoher Auflösung oder eine schnelle und preisgünstige Binder Jetting-Lösung einsetzt, wird der Wärmebehandlungsprozess einen wichtigen Einfluss auf die Leistung des Endprodukts haben. So ist z.B. der Sinterprozess ein Muss beim Binder Jetting, der Binder muss entfernt werden. Nach dem Entbinden wird die Komponente in den Ofen gelegt, wo die richtige Rezeptur des Sinterprozesses den Zauber entfacht. Wenn jedoch die Menge des Bindemittels im gedruckten Produkt etwa 2% beträgt, ist das Entbinden aufgrund der innovativen Lösungen nicht mehr notwendig. Öfen mit der passenden Technologie und den entsprechenden Mitteln sind in der Lage, den Binder zu entfernen und sofort mit dem Sintern zu beginnen. Bei den laserbedruckten Werkstücken werden Wärmebehandlungsöfen zum Spannungsreduzieren und Glühen eingesetzt, um eine bestmögliche Materialhomogenität und -qualität zu erreichen.

Dadurch entsteht ein stabiles Metallteil, das mit einem Metallgehäuse vergleichbar ist.

Vielfältige Bedürfnisse. Eine Challenge.

In Anbetracht der Größe von Laboröfen sind sie perfekt für kleine Chargen und F&E-Zwecke, jedoch für mittlere und hohe Produktionsvolumen sind Industrieöfen ein Erfordernis. Wie Sławomir Woźniak spezifiziert: ‘In bestimmten Bereichen nimmt das Drucken weniger Zeit in Anspruch als die Wärmebehandlung selbst, weshalb die Ofengröße an die geschätzte Produktionskapazität angepasst werden muss. Um die vom Endanwender gewünschten Endeigenschaften zu erhalten, müssen die bedruckten Teile eventuell weiterverarbeitet werden. Der Umgang mit dem grünen Teil ist nur die Spitze des Eisbergs, zumal sich die größte Debatte heutzutage auf Zertifizierungen und Standardisierung von Druckkomponenten bezieht… und die Möglichkeit, zahlreiche Prozesse betriebsintern durchzuführen, stellt immer einen wertvollen Vorteil dar´.

Die Luftfahrt-, Medizin- und Automobilbranche sind die Hauptzielgruppen für die Hersteller von 3D-Druckern, und diese Branchen befassen sich vor allem mit Spezialstählen und Superlegierungen. Die Vorteile einer Bearbeitung solcher Materialien in Vakuum-Wärmebehandlungsöfen sind bereits bekannt. Unter anderem die Möglichkeit einer vollständigen Prozesskontrolle, wodurch die Verformung oder der Schrumpfaspekt direkt beeinflusst werden können. Das stellt eine großartige Lösung für alle Binder-Basistechnologien dar.

Einen Schritt voraus

Heutzutage scheinen Vakuum-Wärmebehandlungsöfen die umfassendste Lösung für die 3D-Druckanforderungen zu sein, und diese Anforderungen können unterschiedlich sein: d.h. eine Technologie erfordert einen Sinter-, eine andere einen Spannungsfreigabeprozess. Unter Berücksichtigung der zukünftigen Ziele der Hersteller (wie z.B. Standardisierung eines Ofens, Massenproduktion oder ein konstanter Auftragsfluss) wird die Investition in den richtigen Industrieofen die meisten Hindernisse bereits im Vorfeld vermeiden.

So suchen Unternehmen permanent nach spezifischen Lösungen für ihre speziellen Bedürfnisse und deshalb greifen immer mehr Kunden aus der Welt des 3D-Metalldrucks SECO/WARWICK Group auf die Wärmebehandlungslösungen.