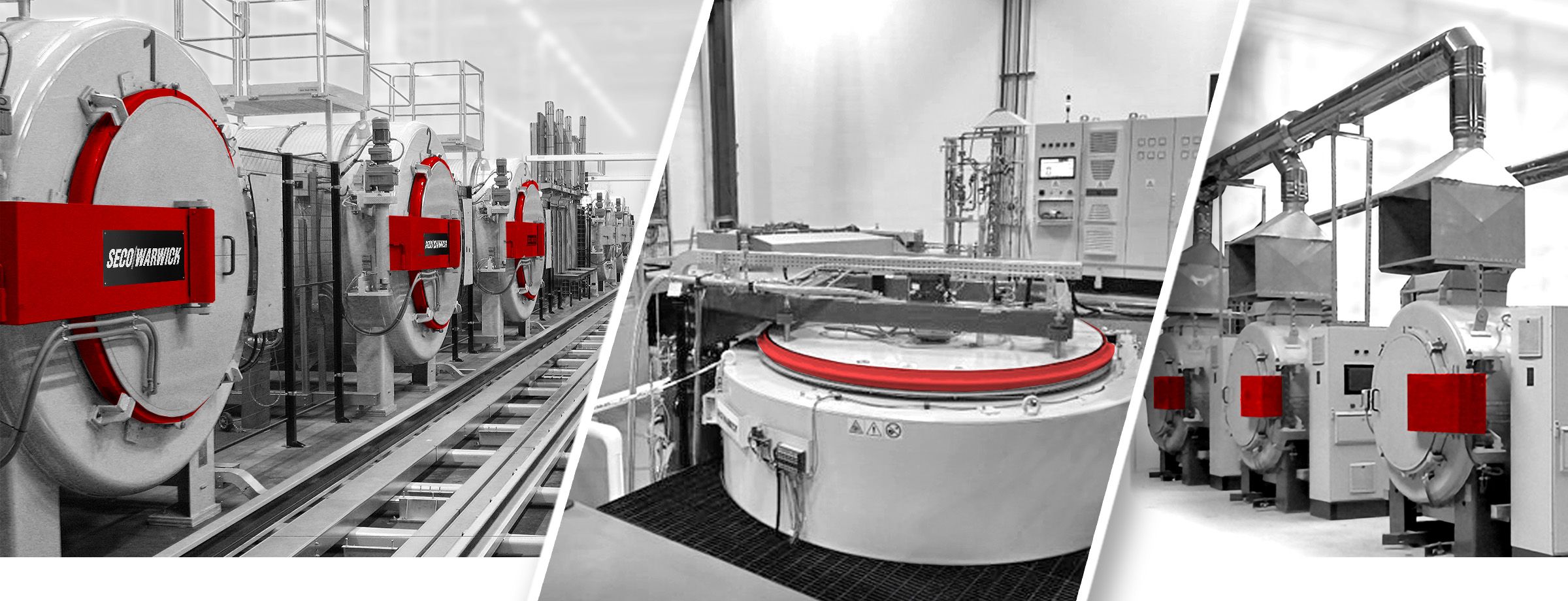

Retortenöfen zum Gasnitrieren – ZeroFlow

Moderne, energiesparende und ökologische Gasnitriertechnologie, die in Öfen vom Typ VR/PVR verwendet wird.

Öfen zum Nitrieren und Nitrocarburieren (FNC).

ZeroFlow ist eine moderne Wärmebehandlungsvariante des kontrollierten Gasnitrierens, die eine volle Prozesswirksamkeit und -effizienz sowie die die Ergebnisse traditioneller Lösungen deutlich übertreffende Wirtschaftlichkeit gewährleistet. Diese Technologie lässt jede Zusammensetzung der Nitrierschicht in einwandfrei ausgebildeter Weise zu gestalten, wobei minimaler Stromverbrauch und Prozessgasemissionen gleichzeitig beachtet werden, indem die strengsten Umweltschutzvorschriften erfüllt wurden. Dies ist besonders wichtig für die Massenproduktion, wo die Vorteile der ZeroFlow-Technologie am größten sind.

Die Einzigartigkeit der Technologie ZeroFlow besteht darin, dass ein vollständiger Stopp der Ammoniakzuführung in einen Ofen während des Nitrierprozesses, wenn die Ladung keinen atmosphärischen Stickstoff absorbiert (z.B. während der Reduzierung des Nitrierpotentials oder in der Diffusionsphase), erfolgt.

Das ist eine einzigartige Funktion der Technologie ZeroFlow und der für diese bestimmten horizontaler Typ VR- sowie Einstechofen PVR-Öfen und automatisierte Prozesslinien auf der Grundlage der beiden zuvor genannten Ofentypen, die die Realizierung der effizientesten Nitrierprozesse ermöglicht, mit Mindestdauer, minimalen Energie- und Gasverbrauch sowie Gasemissionen nach dem Prozess.

Im Vergleich zu herkömmlichen Verfahren reduziert die Technologie ZeroFlow mehrfach den Ammoniak- und Stickstoffverbrauch, sowie Gasemissionen in die Umwelt (bis zu zehnmal), aber auch führt zu Energieeinsparungen.

Das ist eine Technologie, die dem Schutz der Umwelt dient sowie unterstützt nachhaltige Entwicklung.

Die Technologie ZeroFlow ermöglicht eine vollständige Vielseitigkeit des konventionellen Gasnitrierverfahrens zu bewahren, bei gleichzeitiger Minimalisierung des Medienverbrauchs, d.h. deren signifikante Reduzierung in Bezug auf wettbewerbsfähige Technologien.

Die mit der ZeroFlow-Technologie ausgestatteten Horizontal-Typ VR und Einstech-Typ PVR -Öfen (einschließlich automatisierter Prozesslinien) gehören zur Familie der Retortenöfen zum Nitrieren mit waagerechter und senkrechter Bauart sowie Vakuumspülung, die in einem breiten Größenbereich und einer breiten Arbeitsraumkapazität vorkommen. Diese Öfen zeichnen sich durch eine kompakte Bauweise, sie sind mit einem Atmosphärenwechsel und einer Schnellkühleinrichtung ausgestattet, um die Kühlung der Retortenladung zu beschleunigen. Eine spezielle Konstruktion der Retorte und Heizelemente bietet einen langjährigen und zuverlässigen Betrieb des Geräts unter den Bedingungen der industriellen Nutzung.

In den VR- und PVR-Öfen wird der Nitrierprozess im automatischen Modus durchgeführt mit der Möglichkeit, einzelne Maschinen zu automatisierten Prozesslinien zu kombinieren. Der Ofen kann mit Anlage von ferritischem Nitrocarburieren (FNC) und Nachoxidation ausgerüstet werden. Darüber hinaus können diese Öfen bei der Durchführung der Vielzahl vom Härte- und Glühprozessen verwendet, wodurch die Vielseitigkeit der Öfen noch mehr erhöht wird.

Der Vorteil des ZeroFlow- Nitrierens gegenüber herkömmlichen Prozessen liegt in:

/ Fähigkeit, nur Ammoniak als effizientesten Stickstoffträger zu verwenden (ohne Verdünnung durch andere Gase, z.B. Stickstoff oder dissoziiertes Ammoniak)

/ Minimaler Anforderung an Ammoniak, nur zur Zufuhr von notwendiger Menge an Stickstoff an maschinelle Teile in einem dicht verschlossenen Ofen (im Gegensatz zum herkömmlichen Verfahren, bei dem die Atmosphäre durch einen offenen Ofen ständig strömt und nur ein geringer Teil der Atmosphäre zum Nitrieren verwendet wird)

/ Anwendung des Vakuumierens des Ofens (anstelle der herkömmlichen Prozessgasspülung), das den Prozessgasverbrauch mehrmals reduziert (Ammoniak und Stickstoff)

/ Präziser und dynamischer Prozesssteuerung durch direkte Messung und Kontrolle der Zusammensetzung von der Nitrieratmosphäre im Ofen allein durch Ammoniak und innere Dissoziation

/ Gewährleistung der sehr hohen Formgenauigkeit von geforderter Nitrierschicht.

/ Genaue Formung jeder Zusammensetzung der Nitrierschicht

/ Maximale Prozesseffizienz und -produktivität

/ Hohe Qualität und Wiederholgenauigkeit der Ergebnisse

/ Die Erfüllung der Anforderungen der Umweltschutzgesetze

/ Zuverlässiger Betrieb des Ofens im automatischen Modus

/ Präzise Steuerung der Nitrieratmosphäre direkt in der Retorte

/ Hohe Genauigkeit der Temperaturregelung, Temperaturverteilung +/-3oC

/ Computersteuerungssystem auf der Grundlage der Standards: PLC + IPC Siemens

/ Vollständige Automatisierung und Visualisierung des Wärmebehandlungsprozesses

/ Einfache und intuitive Ofenbedienung sowie Vorbereitung des Prozessrezepts

/ Einhaltung folgender Normen: AMS-2750, AMS-2759 i CQI-9

/ Datenarchivierungs- und Berichtswesensystem

/ PM-Funktion (Preventive Maintenance – vorbeugende Wartung)

/ Ferndiagnose

/ Kompaktes Design

/ Automobilindustrie:

u.a. Bremsscheiben, Zahnräder und Wellen, Hydraulikpumpenkomponenten, Kurbel- und Nockenwellen, Buchsen, Ventilfedern, Fahrwerksfedern, Kolbenringe und -bolzen.

/ Maschinenbauindustrie:

u.a. Buchsen, Bolzen, Wellen, Ringe, Zylinder.

/ Werkzeugindustrie:

u.a. Schneidwerkzeuge, Schmiedematrizen, Matrizen zum Strangpressen von Aluminiumprofilen, Matrizeneinsätze, Schnecken für Kunststoffspritzgießmaschinen, Kokillenelemente zum Gießen von Aluminium, Pressformen, Formstücke, usw.

/ Nitrieren

/ Nitrocarburieren (FNC)

/ Nachoxidation

/ Anlassen

/ Glühen

Ablauf des Gasnitrierverfahrens ZeroFlow:

/ Das Nitrieren erfolgt in einer dicht verschlossenen Retorte mit Zwangszirkulation der Atmosphäre

/ Regulierung des Nitrierprozesses erfolgt durch teilweise oder vollständige Einstellung des Ammoniakzuflusses in die Retorte und durch kontrollierte Dissoziation von Ammoniak in der Retorte

/ Während des Zeroflow-Nitrierens wird die Temperatur und Nitrierkennzahl (Kn) auf der Grundlage der Messung des Wasserstoffgehalts in der Retorte kontrolliert (und nicht am Gasauslass des Ofens). Der aktuelle Wert der Nitrierkennzahl (Kn) wird mit dem Sollwert (entsprechend einer Rezeptur) verglichen und mittels speicherprogrammierbarer Steuerung (SPS, eng.: programmable logic controller, PLC) durch regelmäßige Ammoniakdosierung mit einem Massenventil nach dem PID-Algorithmus (eng. PID – proportional–integral–derivative) automatisch eingestellt

/ Die aus dem Ofen ausgeführende Atmosphäre wird entsorgt, um die Anforderungen in Bezug auf Gasemissionen in die Umwelt zu erfüllen

Ökologische Vorteile der Technologie ZeroFlow:

/ Der durch einen Stickstoffstrom für Teile gesteuerte Prozess mit minimalem Ammoniakverbrauch

/ Mehrfache Ammoniak-Verbrauchsreduzierung, bis zu 10 Mal

/ Die minimalen, den Umweltanforderungen erfüllende Nachprozessgasemissionen

/ Vakuumspülung anstelle von Gasspülung zur Reduzierung des Verbrauchs von neutralem Gas

/ Präziser Aufbau beliebiger Nitrierschichtkonfigurationen, effizienter Prozess

/ Effektive und effiziente Nitrokarbonisierung unter Verwendung von Methanol

Was versteht man unter Nitrieren?

Das ist die Einführung von Stickstoff in die Metall- oder Legierungsoberfläche (in der Regel Stahl) in dem thermochemischen Härteverfahren.

Was passiert beim Nitrieren?

Es bildet sich eine gehärtete Oberflächenschicht mit verbesserter mechanischer Festigkeit, Abriebfestigkeit und Korrosionsbeständigkeit.

Zu welchem Zweck wird Nitrieren angewendet?

Das Nitrieren findet Anwendung bei der Herstellung von reibschlüssig zusammenwirkenden Maschinenelementen, in den Antriebsübertragungssystemen, wie z.B. Zahnräder, Ritzelwellen, Ringe, Hülsen, Lager, Stößel (usw.) sowie zur Oberflächenverbesserung von Schneidwerkzeugen und Matrizen für die Kunststoffverarbeitung.

Was ist der Unterschied zwischen Nitrieren und Aufkohlen von Stahl aufgrund des Verfahrensablaufs?

In der Regel geht dem Nitrieren die Wärmebehandlung (mit Härten) voraus, während das Abschrecken nach der Aufkohlung erfolgt.

Was ist der Unterschied zwischen Nitrieren und Aufkohlen von Stahl aufgrund der Prozesstemperatur?

Das Nitrieren wird bei Temperaturen 450-600 oC durchgeführt und das Aufkohlen – bei Austenitisierungstemperaturen (in der Regel 800-1100 oC).

Wo wird die Aufkohlung und wo wird das Nitrieren eingesetzt?

Typischerweise wird die Aufkohlung eingesetzt, wenn dickere gehärtete Schichten erforderlich sind; für stärkere Belastungen und für größere Teile. Das Nitrieren findet Anwendung in dünneren Schichten, wobei die Abriebfestigkeit entscheidend ist.

Was ist der Unterschied zwischen der Nitrierschicht und der Aufkohlungsschicht?

Die gehärtete Nitrierschicht kann eine höhere Härte, geringere Reibung, bessere Beständigkeit gegen höhere Temperaturen und Korrosionsschutzeigenschaften aufweisen.