Piece retortowe do azotowania gazowego – ZeroFlow®

Nowoczesna, energooszczędna i ekologiczna technologia azotowania gazowego

ZeroFlow® jest nowoczesną odmianą kontrolowanego azotowania gazowego zapewniającą maksymalizację skuteczności i sprawności procesu oraz efektywności ekonomicznej, znacznie przewyższającą rezultaty tradycyjnych rozwiązań. Pozwala na precyzyjne kształtowanie dowolnej kompozycji warstwy azotowanej przy zachowaniu minimalnego zużycia mediów i emisji gazów poprocesowych, spełniając najbardziej rygorystyczne przepisy ochrony środowiska naturalnego. Jest to szczególnie istotne w przypadku produkcji masowej, gdzie benefity płynące z technologii ZeroFolow® będą największe.

Wyjątkowość technologii ZeroFlow polega na tym, iż podczas trwania procesu azotowania, wówczas, gdy wsad nie wchłania azotu z atmosfery (np.: w czasie obniżania potencjału azotowego lub w fazie dyfuzji) następuje całkowite zatrzymanie wprowadzania amoniaku do pieca (zero flow) i piec pozostaje szczelnie zamknięty.

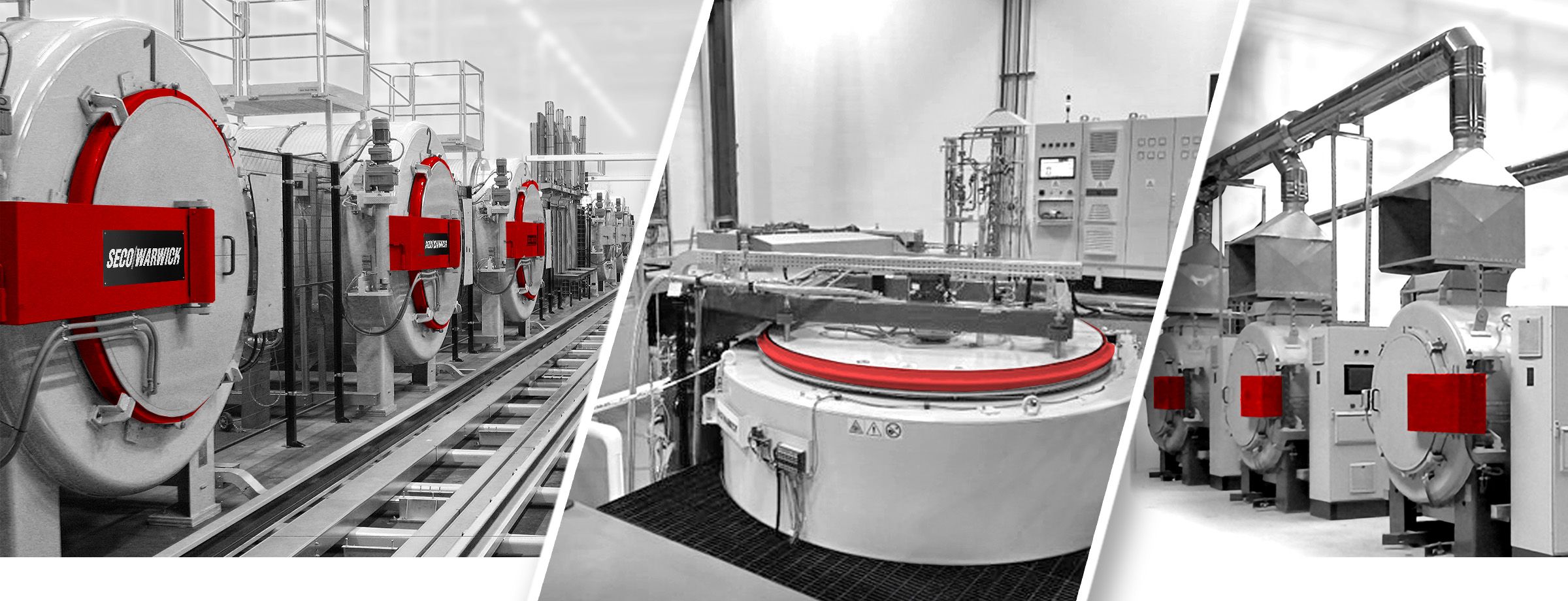

Jest to unikalna cecha technologii ZeroFlow oraz dedykowanych do niej pieców poziomych typu VR i wgłębnych typu PVR oraz zautomatyzowanych linii technologicznych opartych na obu wcześniej wymienionych typach pieców, która umożliwia realizację najbardziej wydajnych procesów azotowania, z minimalnym czasem trwania, zużyciem energii i gazów oraz emisją gazów poprocesowych.

W porównaniu do procesów tradycyjnych, ZeroFlow wielokrotnie redukuje konsumpcję amoniaku i azotu oraz emisję gazów do otoczenia (nawet 10-krotnie), a jednocześnie przyczynia się do oszczędności energii.

Jest to technologia, która służy ochronie środowiska naturalnego i wspiera zrównoważony rozwój.

Technologia ZeroFlow® pozwala na zachowanie pełnej uniwersalności konwencjonalnego azotowania gazowego przy jednoczesnym zminimalizowaniu zużycia mediów tj. ich znaczną redukcję w odniesieniu do technologii konkurencyjnych.

Piece typu poziome typu VR i wgłębne typu PVR (w tym zautomatyzowane linii technologiczne) wyposażone w technologię ZeroFlow® należą do rodziny retortowych pieców do azotowania z poziomym lub pionowym załadunkiem wsadu i płukaniem próżniowym, występujących w szerokim zakresie wielkości i ładowności przestrzeni roboczej. Piece te charakteryzują się zwartą budową, są wyposażone w wewnętrzną mieszarkę atmosfery oraz dmuchawę gazu chłodzącego w celu przyspieszenia chłodzenia wsadu w retorcie. Specjalna konstrukcja retorty oraz elementów grzejnych zapewniają długotrwałą i niezawodną pracę urządzenia w warunkach eksploatacji przemysłowej.

W piecach typu VR i PVR proces azotowania realizowany jest w trybie automatycznym z możliwością łączenia poszczególnych urządzeń w zautomatyzowane linie technologiczne. Piec może zostać wyposażony w instalacje azotonaweglania (FNC) oraz post-oksydacji. Dodatkowo piece te mogą być stosowane do prowadzenia szerokiej gamy procesów odpuszczania i wyżarzania, co dodatkowo zwiększa ich uniwersalność

/ Przewaga azotowania ZeroFlow® nad procesami tradycyjnymi polega na:

- Umiejętności użycia samego amoniaku jako najbardziej wydajnego nośnika azotu (bez rozrzedzania innymi gazami np. azotem, czy zdysocjowanym amoniakiem).

- Minimalnym zapotrzebowaniu na amoniak, tylko w celu dostarczenia niezbędnej ilości azotu do obrabianych części w szczelnie zamkniętym piecu (w przeciwieństwie do procesu tradycyjnego, w którym atmosfera ciągle przepływa przez otwarty piec, a tylko jej nieznaczna część służy azotowaniu).

- Zastosowaniu odpompowania próżniowego pieca (zamiast tradycyjnego płukania gazami procesowymi), które wielokrotnie zmniejsza konsumpcję gazów procesowych (amoniaku i azotu).

- Precyzyjnej i dynamicznej kontroli procesu poprzez bezpośredni pomiar i kontrolę składu atmosfery azotującej wewnątrz pieca za pomocą samego amoniaku i wewnętrznej dysocjacji.

- Zapewnia bardzo wysoką dokładność formowania wymaganej warstwy azotowanej.

/ Dokładne kształtowanie dowolnej kompozycji warstwy azotowanej

/ Maksymalna efektywność i wydajność procesu

/ Wysoka jakość i powtarzalność wyników

/ Spełnienie wymagań przepisów ochrony środowiska

/ Niezawodna praca pieca w cyklu automatycznym

/ Precyzyjna kontrola atmosfery azotującej bezpośrednio w retorcie

/ Wysoka dokładność regulacji temperatury, rozkład +/-3oC

/ Komputerowy system sterowania oparty o standardy PLC + IPC Siemens

/ Pełna automatyzacja i wizualizacja procesu obróbki cieplnej

/ Prosta i intuicyjna obsługa pieca, i przygotowanie receptury procesu

/ Zgodność z normami AMS-2750, AMS-2759 i CQI-9

/ System archiwizowania i raportowania danych

/ Funkcja Preventive Maintenance

/ Zdalna diagnostyka

/ Kompaktowy design

/ Przemysł motoryzacyjny: m.in. tarcze hamulcowe, koła zębate i wałki uzębione, elementy pomp hydraulicznych, wały korbowe i rozrządu, tuleje, sprężyny zaworowe, sprężyny zawieszenia, pierścienie i sworznie tłokowe.

/ Przemysł maszynowy: m.in. tuleje, sworznie, wałki, pierścienie, cylindry.

/ Przemysł narzędziowy: m.in. narzędzia skrawające, matryce kuzienne, matryce do wyciskania profili aluminiowych, wkładki matrycowe, śruby wtryskarek tworzyw sztucznych, elementy kokili do odlewania aluminium, formy pras, kształtki formujące, itd

/ Azotowanie

/ Azotonawęglanie (FNC)

/ Post-oksydazji

/ Odpuszczanie

/ Wyżarzanie

/ Inne

/ Przebieg azotowania gazowego ZeroFlow®:

-

- Azotowanie odbywa się w szczelnie zamkniętej retorcie z wymuszoną cyrkulacją atmosfery.

- Regulacja procesu azotowania następuje przez częściowe lub całkowite zamknięcie dopływu amoniaku do retorty oraz kontrolowaną dysocjację amoniaku wewnątrz retorty.

- Podczas azotowania Zeroflow® kontrolowana jest temperatura i potencjał azotowy KN na podstawie pomiaru zawartości wodoru w retorcie (a nie na wylocie gazów z pieca). Aktualna wartość potencjału azotowego (KN) jest porównywana z wartością zadaną (według receptury) i automatycznie regulowana przez system sterujący PLC, poprzez okresowe dozowanie amoniaku zaworem masowym według algorytmu PID.

- Wyprowadzana z pieca atmosfera jest utylizowana w celu spełnienia wymagań emisji gazów do środowiska.

Zielone azotowanie metodą ZeroFlow®:

/ proces kontrolowany strumieniem azotu do części z minimalnym zużyciem amoniaku

/ wielokrotne zmniejszenie zapotrzebowania na amoniak, nawet do 10 razy

/ minimalna emisja gazów po procesowych spełniająca wymagania ochrony środowiska

/ płukanie próżniowe zamiast gazowego zmniejszające zużycie gazu neutralnego

/ precyzyjne budowanie dowolnej konfiguracji warstwy azotowanej, wydajny proces

/ azoto-nawęglanie realizowane skutecznie i wydajnie przy użyciu metanolu

Na czym polega proces azotowania?

Na wprowadzeniu azotu do powierzchni metalu lub stopu (zwykle stali) w procesie cieplno-chemicznym.

Co powoduje azotowanie?

Skutkuje powstaniem utwardzonej warstwy powierzchniowej o zwiększonej wytrzymałości mechanicznej i odporności na ścieranie oraz korozję.

W jakim celu stosuje się azotowanie?

Znajduje zastosowanie w wytwarzaniu elementów maszyn współpracujących ze sobą ciernie, w układach przenoszenia napędu m.in. takich jak: koła, wałki zębate, pierścienie, tuleje, łożyska, popychacze, itp. oraz do ulepszania powierzchni narzędzi skrawających i matryc do obróbki plastycznej.

Czym różni się azotowanie od nawęglania stali ze względu na sekwencję procesu?

Zwykle azotowanie jest poprzedzone ulepszaniem cieplnym (z hartowaniem), podczas gdy hartowanie występuje po nawęglaniu.

Czym różni się azotowanie od nawęglania stali ze względu na temperaturę procesu?

Azotowanie prowadzi się w temperaturach 450-600 oC, natomiast nawęglanie w temperaturach austenityzacji, zwykle 800-1100 oC.

Gdzie stosuje się nawęglanie, a gdzie azotowanie?

Zwykle nawęglanie stosuje się tam, gdzie wymagane są grubsze warstwy utwardzone, do większych obciążeń i masywniejszych części. Azotowanie znajduje zastosowanie w cieńszych warstwach, gdzie kluczowa jest odporność na ścieranie.

Czym różni się warstwa azotowana od nawęglanej?

Utwardzona warstwa azotowana może osiągać wyższą twardość i mniejsze tarcie oraz wykazywać lepszą odporność na wyższą temperaturę i własności antykorozyjne.

DO POBRANIA

Cambridge Heat Treating poddaje próbie proces azotowania ZeroFlow® – Zobacz film!