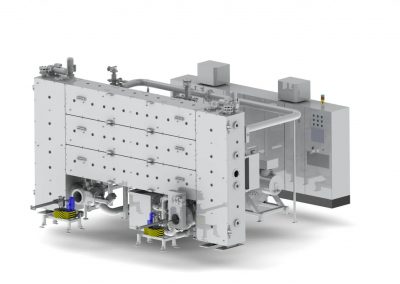

Das an die individuellen Kundenbedürfnisse angepasste Vakuumsystem zum Niederdruckkohlen (LPC) und Härten – UniCase Master® Custom

Das an die individuellen Kundenbedürfnisse angepasste Vakuumsystem für die Single-piece flow Vakuum-Wärmebehandlung mit Verformungskontrolle und höchstmöglicher Prozesswiederholbarkeit auf einem einzigen Detail.

The UniCase Master® Custom – ist ein Vakuumwärmebehandlungssystem für individuelle Vakuumwärmebehandlung, das beim Niederdruckaufkohlen mit Härten Stickstoff verwendet, um mit dem Einzelteilfluss mechanische Getriebekomponenten wie Zahnräder, Wellen, Ringe, Buchsen usw., die aus gewöhnlichem Stahl, Spezialstahl bis hin zu Härtstählen bestehen, zu bearbeiten. Das System kann auch für das Blankglühen und Vakuumlöten im Einzelteilfluss angepasst werden.

Dieses System erhöht die Präzision und Wiederholbarkeit der Wärmebehandlungsergebnisse erheblich und senkt die Produktionskosten.

Das System ist vollständig automatisiert und lässt sich problemlos in die Inline Produktion integrieren.

Die AnlageUni Case Master Custom ist für diejenigen dediziert, die die Fertigungsqualität und Wirtschaftlichkeit ihrer Komponenten im Vergleich zu Batch- oder kontinuierlichen Bearbeitungssystemen deutlich verbessern und den Einsatz von Härtepressen mit all ihren Nachteilen eliminieren wollen.

Das System besteht aus einer Vakuumheizkammer (mit der Möglichkeit zum Niederdruckaufkohlen) und einer Hochdruckstickstoffhärtekammer, die mit Transportmechanismen ausgestattet ist. Die Werkstücke werden in der Vakuumheizkammer auf die Prozesstemperatur erhitzt, was die Werkstückoberflächen vor Verunreinigungen und unerwarteten Änderungen der Zusammensetzung schützt.

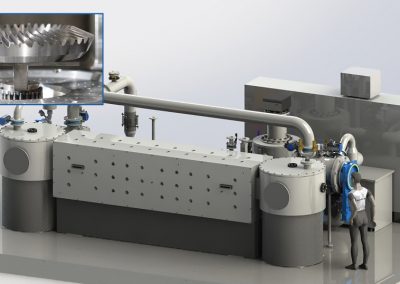

Wesentliche Verbesserungen, nämlich die Reduzierung von Verformungen, stecken hinter dem Prozess des Härtens. Dies geschieht vor allem durch die Verwendung eines Hochdruckgaskühlsystems, das in der Härtungs-/Entladekammer installiert ist. Das System nutzt die patentierte Anordnung der Kühldüsen um das Werkstück und gewährleistet einen gleichmäßigen Kühlgasfluss aus allen Richtungen: von oben, von unten, von den Seiten.

Wir nennen es “3D” Kühlung. Zusätzlich dreht der Tisch das Werkstück, was die Gleichmäßigkeit der Kühlung weiter erhöht. Wir beziehen uns auf die rotierende Bewegung als auf die vierte Dimension, die es uns ermöglicht, “4D” zu kühlen, um die bestmögliche Gleichmäßigkeit zu gewährleisten. Das Muster der Kühldüse kann entsprechend der spezifischen Größe und Form des Teils angepasst werden. Das gesamte Stickstoffkühlsystem gewährleistet das effektive und gleichmäßige Härten, das zu einer ausgezeichneten Wiederholbarkeit, einer deutlichen Reduzierung der Verformungen und schließlich zu deren Kontrolle führt. Es wird weder Öl noch Helium benötigt. Die Härteleistung des Systems kann vollständig an die spezifischen Bedürfnisse in Bezug auf die Kühlgeschwindigkeit eines bestimmten Werkstücks angepasst werden.

Das Einzelteilflussverfahren, bei dem die Werkstücke einzeln nacheinander den Wärmebehandlungsprozess durchlaufen, ermöglicht eine vollständige Integration in die Inline Produktion parallel zu den CNC-Anlagen. Die Methode eliminiert auch Wärmebehandlungswerkzeuge, Materiallogistikkosten und -zeit und verkürzt den Produktionszyklus. Darüber hinaus bietet die Wiederholbarkeit der Härteergebnisse zusammen mit der Kontrolle und Reduzierung von Verformungen ein großes Potenzial zur Reduzierung der Kosten für die Schwerzerspanung.

Darüber hinaus wird jedes Teil während der Wärmebehandlung überwacht, was eine genaue Berichterstattung mit 100 % Rückverfolgbarkeit und Qualitätskontrolle gewährleistet.

Das verwendete System und die verwendete Technologie sind sicher, sauber und umweltfreundlich.

/ Individuelle Wärmebehandlung durch Erhitzen im Vakuum

/ Niederdruckaufkohlen

/ Löten

/ Blankglühen

/ Hochdruckgaskühlung (Stickstoff)

/ Integration in die Inline Produktion

/ Möglichkeit, die Größe des Arbeitsbereichs anzupassen

/ Für den Kunden angepasste Systemkonfiguration

/ Kompakte Konstruktion, verhältnismäßig geringer Platzbedarf

/ Geringer Medienverbrauch

/ Keine unkontrollierte Emission von Prozessgasen

/ Vakuumwärmebehandlung mit Einzelteilfluss

/ Entwurf abgestimmt auf den jeweiligen Teiletyp und Prozess

/ Kontrolle und Reduzierung von Verformungen

/ Hervorragende Präzision und Wiederholbarkeit der Ergebnisse

/ Eliminierung von IGO (interkristalline Oxidation)

/ Keine Oxidation/keine Anwesenheit von der Luft

/ Ideale Oberfläche der Werkstücke

/ Großserienfertigung

/ Betriebsflexibilität, Start/Stopp auf Wunsch

/ Vollständige Automatisierung, Integration in die Inline Produktion

/ 100 % Rückverfolgbarkeit und Prüfung jedes einzelnen Teils

/ Kein menschliches Engagement und Einfluss

/ Das Abschrecken mit Stickstoff erfolgt genau so schnell wie im Öl (es wird weder Öl noch Helium benötigt)

/ Eliminierung von Wärmebehandlungswerkzeugen und Materiallogistik

/ Eliminierung von Ölverschmutzungen und Öldämpfen (Sicherheit und Umwelt)

/ Eliminierung von Reinigungsmitteln und Chemikalien

/ Eliminierung der Hochtemperaturstrahlung und der Brandgefahr

/ Sichere und umweltfreundliche Technologie

/ Niederdruckaufkohlen (LPC)

/ Blankhärten (Hochdruckgasabschreckung HPGQ)

/ Blankglühen

/ Vakuumlöten

/ Automobilindustrie

/ Getriebeindustrie

/ Lagerproduktionsbranche

/ Maschinenindustrie

/ Luftfahrtindustrie

/ Metallerzeugnisse

/ Sorten für Standardaufkohlen oder Durchhärtung (in Öl)

/ Hochlegierte und spezielle Stähle für das Härten in Gas und Öl

/ um ein Vielfaches kürzere Schwerbearbeitungszeit,

/ Eliminierung mehrerer Nachbearbeitungsvorgänge,

/ Niederdruckaufkohlung (LPC) / Hochdruckgasabschreckung (HPGQ),

/ schnelle und effiziente Aufkohlung,

/ Beseitigung von Brand- und Explosionsgefährdung,

/ optimale Oberflächenqualität,

/ Beseitigung von IGO (interkristalliner Oxidation),

/ Saubere und umweltfreundliche Produktion.