System próżniowy do nawęglania i hartowania dostosowany do indywidualnych potrzeb klienta – UniCase Master® Custom

Dostosowany do potrzeb klienta system próżniowy do próżniowej obróbki cieplnej z przepływem pojedynczych części, kontrolą odkształceń i najwyższą możliwą powtarzalnością procesu na pojedynczym detalu.

UniCase Master® Custom – to system próżniowy do indywidualnej obróbki cieplnej, który wykorzystuje nawęglanie niskociśnieniowe z hartowaniem w azocie do obróbki z przepływem pojedynczych części elementów przekładni mechanicznych, takich jak koła zębate, wały, pierścienie, tuleje itp. wykonanych ze stali zwykłej, specjalnej aż do stali hartowniczych. System można również dostosować do jasnego wyżarzania i lutowania próżniowego z przepływem pojedynczych części.

System ten znacząco zwiększa precyzję i powtarzalność wyników obróbki cieplnej oraz obniża koszty produkcji.

System jest w pełni zautomatyzowany i łatwo zintegrowany z produkcją w linii.

Urządzenie UniCase Master® Custom jest dedykowane dla tych, którzy chcą znacząco podnieść jakość produkcji i ekonomię swoich komponentów w porównaniu z systemami obróbki wsadowej lub ciągłej, a także wyeliminować stosowanie pras hartowniczych ze wszystkimi ich wadami.

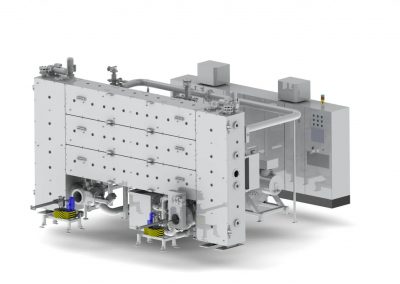

System składa się z próżniowej komory grzejnej (z możliwością nawęglania niskociśnieniowego) oraz wysokociśnieniowej komory hartowania w azocie wyposażonej w mechanizmy transportowe. Detale nagrzewane są do temperatury procesu w próżniowej komorze grzejnej, co doskonale zabezpiecza powierzchnie detali przed zanieczyszczeniami i nieoczekiwanymi zmianami składu.

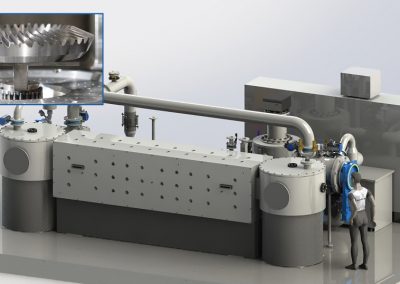

Znaczące ulepszenia, a konkretnie redukcja zniekształceń, kryją się w procesie hartowania. Dzieje się tak głównie za pomocą zastosowania systemu gazowego chłodzenia wysokociśnieniowego zainstalowanego w komorze hartowania/wyładunku. System wykorzystuje opatentowane ułożenie dysz chłodzących wokół detalu i zapewnia równomierny przepływ gazu chłodzącego ze wszystkich kierunków: góry, dołu, boków.

Nazywamy to chłodzeniem „3D”. Dodatkowo, stół obraca detal, co jeszcze bardziej zwiększa równomierność chłodzenia. Odnosimy się tu do ruchu wirującego jako do czwartego wymiaru co pozwala nam na chłodzenie „4D” zapewniając najlepszą możliwą równomierność. Wzór dyszy chłodzącej można odpowiednio dostosować, aby pasował do konkretnego rozmiaru i kształtu części. Cały system chłodzenia azotem zapewnia skuteczne i równomierne hartowanie, co skutkuje doskonałą powtarzalnością, znaczną redukcją zniekształceń, a finalnie ich kontrolą. Nie jest już potrzebny ani olej, ani hel. Moc hartowania systemu można w pełni dostosować do konkretnych potrzeb w zakresie szybkości chłodzenia określonego detalu.

Metoda przepływu pojedynczych części, kiedy to detale przechodzą przez proces obróbki cieplnej jeden po drugim, umożliwia pełną integrację z produkcją w linii, równolegle z urządzeniami CNC. Metoda eliminuje także oprzyrządowanie do obróbki cieplnej, koszt i czas logistyki materiałów, a także skraca cykl produkcyjny. Ponadto, powtarzalność wyników hartowania wraz z kontrolą i redukcją zniekształceń daje duży potencjał zmniejszenia kosztów obróbki ciężkiej.

Dodatkowo, każda część jest monitorowana podczas obróbki cieplnej, co zapewnia dokładne raportowanie ze 100% identyfikowalnością i kontrolą jakości.

System i zastosowana technologia są bezpieczne, czyste i przyjazne dla środowiska.

/ Indywidualna obróbka cieplna poprzez nagrzew w próżni

/ Nawęglanie niskociśnieniowe

/ Lutowanie

/ Jasne wyżarzanie

/ Wysokociśnieniowe chłodzenie gazowe (azot)

/ Integracja z produkcją w linii

/ Możliwość dostosowania rozmiaru strefy roboczej

/ Dostosowana do klienta konfiguracja systemu

/ Kompaktowa konstrukcja, stosunkowo niewielka wymagana powierzchnia

/ Niskie zużycie mediów

/ Brak niekontrolowanej emisji gazów procesowych

/ Obróbka cieplna próżniowa z przepływem pojedynczych części

/ Projekt dostosowany do danego typu części i procesu

/ Kontrola i redukcja zniekształceń

/ Doskonała precyzja i powtarzalność wyników

/ Eliminacja IGO (utleniania międzykrystalicznego)

/ Brak utleniania/brak obecności powietrza

/ Idealna powierzchnia części

/ Produkcja wielkoseryjna

/ Elastyczność operacyjna, uruchamianie/zatrzymywanie na żądanie

/ Pełna automatyzacja, integracja produkcji w linii

/ 100% identyfikowalność i badanie każdej pojedynczej części

/ Brak zaangażowania i wpływu człowieka

/ Hartowanie azotem odbywa się tak szybko jak w oleju (nie jest potrzebny ani olej, ani hel)

/ Eliminacja oprzyrządowania do obróbki cieplnej i logistyki materiałowej

/ Eliminacja zanieczyszczeń olejowych i oparów olejowych (bezpieczeństwo i środowisko)

/ Eliminacja myjek i chemikaliów

/ Eliminacja promieniowania wysokotemperaturowego i zagrożenia pożarowego.

/ Technologia bezpieczna i przyjazna dla środowiska.

/ Nawęglanie Niskociśnieniowe (LPC)

/ Utwardzanie jasne (hartowanie w strumieniu gazu pod wysokim ciśnieniem HPGQ)

/ Jasne wyżarzanie

/ Lutowanie próżniowe

/ Samochodowy

/ Przekładnie

/ Łożyskowy

/ Maszynowy

/ Lotniczy

/ Wyroby metalowe

/ Gatunki do standardowego nawęglania lub hartowania skrośnego (w oleju)

/ Stale wysokostopowe i specjalne do hartowania w gazie i oleju

/ wielokrotnie krótszy czas ciężkiej obróbki,

/ eliminacja wielu operacji po obróbce,

/ nawęglanie niskociśnieniowe (LPC) / Hartowanie w strumieniu gazu pod wysokim ciśnieniem (HPGQ),

/ szybkie i wydajne nawęglanie,

/ eliminacja zagrożeń pożarowych i wybuchowych,

/ idealna jakość powierzchni,

/ eliminacja IGO,

/ czysta i przyjazna dla środowiska produkcja.