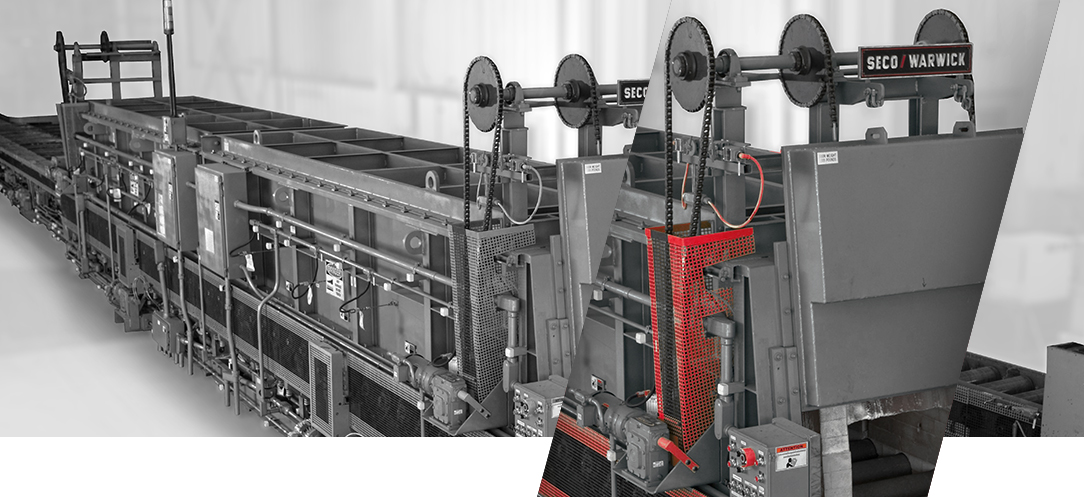

Rollenherdöfen zur Wärmebehandlung in Atmosphäre

Verschiedene Konstruktionen von Heiz- und Kühlkammern

Es gibt eine große Auswahl an Größen von elektrischen oder brennstoffbetriebenen Heizungsanlagen mit angepassten Kühlstrecken und Materialhandhabungssystemen. In Verbindung mit einer Schutzatmosphäre, um das Produkt sauber zu halten oder die Oberflächenbehandlung zu unterstützen, ist der Rollenherdofen ein leistungsstarkes Werkzeug für die heutige Produktionsumgebung.

Rollenherdöfen sind ideal für das vollständige Glühen von Stahlgehäusen, um die Bearbeitbarkeit zu verbessern. Diese können auch für das Spannungsfreiglühen von Gussteilen oder Schmiedeteilen verwendet werden. Dieser Ofen kann direkt gasbeheizt, mit einem Gasstrahlrohr oder einem elektrischen Bandwiderstand ausgestattet werden. Wasserummantelte Kühlkammern sind so konzipiert, dass sie schnell abkühlen, mit überschüssigen Luftbrennern arbeiten und die Konvektionswärmeübertragung bei den niedrigeren Temperaturen verbessern.

/ Schnelle, qualitativ hochwertige Produktion: Die fortschrittlichen Konstruktionsmerkmale dieser Öfen ermöglichen es Ihnen, sowohl die Qualität als auch die Geschwindigkeit Ihrer Produktion zu erhöhen. Individuell angetriebene Rollenabschnitte für schnelles Ein- und Auslaufen, Hochleistungs-Isoliersysteme, geschweißte gasdichte Gehäuse, temperaturgeführte Türen – all dies gewährleistet eine schnelle, präzise und gleichmäßige Erwärmung und Kühlung, minimiert die Vermischung der Atmosphäre, Wärmeverluste und Arbeitsverzerrungen oder Spannungen.

/ Einfache Montage: Die Ofenabschnitte werden in der Fabrik zusammen mit der Dämmung, den Heizanlagen, Rohrleitungen, Kabel und Rollen komplett montiert. Die zusammengebauten Abschnitte können schnell und einfach an Ort und Stelle verlagert, dann verschweißt oder verschraubt und in Betrieb genommen werden. Die Montage durch das hochqualifizierte Werkspersonal erfordert den Einsatz von den richtigen Werkzeugen, Vorrichtungen und die Befestigung mit großer Aufmerksamkeit auf die Verarbeitung und Projektdetails, was viele der vor Ort oft auftretenden Probleme beseitigen kann.

/ Methode zur Verlängerung von Lebensdauer der Komponenten: Da die einzelnen Fördererrollen von außen angetrieben werden und in den gleichen Temperaturzonen verbleiben, sind unterliegen keinen thermischen Zyklen und können für eine maximale Betriebslebensdauer bei Arbeitstemperaturen ausgelegt werden. Darüber hinaus wird der zunehmende Druck auf die Förderrollen, Arbeitsgestelle und Arbeitsbelastungen eliminiert. Die Ofentüren sind speziell konstruiert und für den Betrieb in den Temperaturzonen isoliert, in denen sie sich befinden, was die Spannungen und Verkrümmungen durch Temperaturunterschiede verringert. Die Heiz- und Kühlzonen enthalten zuverlässige, qualitativ hochwertige Komponenten für eine lange Lebensdauer. Die Werksmontage von Ofenteilen beseitigt viele Probleme, die oft beim Zusammenbauen vor Ort auftreten.

/ Flexibler Betrieb: Einzelne Rollenabschnitte können gestartet, gestoppt, umgedreht oder geschwankt werden; sie können mit der gleichen oder mit unterschiedlichen Geschwindigkeiten betrieben werden. Dies ermöglicht einen betriebsbereiten Ofen, der Ihren gewünschten Zyklus auf kleinstem Raum durchführt. Eine hohe Beförderungsgeschwindigkeit zwischen den Abschnitten ermöglicht die enge Anordnung nebeneinander liegender Ladungen oder Arbeitsgestelle, die während der Beförderung durch die Türen getrennt werden, und sie sorgt für eine optimale Nutzung des Herdbodenraumes und minimiert die Umwälzung der Atmosphäre. Alle Türöffnungen können an die Arbeitshöhen angepasst werden, was eine schnellere Bedienung und eine minimale Vermischung der Atmosphäre ermöglicht.

/ Niedrigere Produktkosten: Die große Auswahl an Ofenkombinationen und -größen ermöglicht es Ihnen, den Ofen auf Ihre Bedürfnisse anzupassen. Sie können die Kosten senken, indem Sie die Produktqualität und die Produktionsrate erhöhen. Die Werksmontage bedeutet eine kostengünstigere Installation und Ihr Ofen ist schneller in der Produktion funktionsfähig. Darüber hinaus bedeuten die besten Baumaterialien und das beste Design einen minimalen Wartungsaufwand.

/ Zyklus Glühen: Das Zyklus-Glühen erzeugt eine harte, gleichmäßige Struktur in Stahl. Typische Anwendungen umfassen die Verbesserung der maschinellen Bearbeitbarkeit der Materialien von Drehmaschinen, die Verbesserung der Kaltumformbarkeit von Tiefziehmaterial und die Verbesserung der Schlagfestigkeit und Ermüdungseigenschaften von Zahnrädern oder Maschinenteilen. Im Ofen wird der Stahl auf leicht über der Härtetemperatur (ca. 1700°F/925°C) erwärmt, schnell auf die Temperatur abgekühlt, bei der die Umwandlung stattfinden soll (ca. 1200°F/650°C), auf dieser Temperatur gehalten, bis die Umwandlung stattgefunden hat und dann abgekühlt. Dieser Ofen kann durch gasbeheizte Strahlungsrohre oder durch elektrische Bandwiderstände beheizt werden und weist in der Regel eine kontrollierte Atmosphäre auf, um eine Verzunderung und Oberflächenentkohlung zu verhindern. Maximale Ofentemperatur: 1750 °F/950 °C.

/ Kupferlöten: Teure geschmiedete oder bearbeitete Teile können häufig durch kupfergelötete Baugruppen von Stanzteilen ersetzt werden. In vielen Fällen bieten die Kupferlotteile eine Qualitätsverbesserung und Kostenreduzierung. Der Kupferlötofen beinhaltet normalerweise eine elektrisch beheizte Kammer mit entweder Legierungsbandwiderständen oder Siliziumkarbidwiderständen und eine mit Wasser ummantelte Kühlkammer. Kupferlötöfen werden mit einer reduzierenden Atmosphäre betrieben, um zu verhindern, dass Oxide den Lötvorgang stören. Maximale Ofentemperatur: 2100°F/1150°C.

/ Magnetisches Stanzen und Laminieren-Glühen: Bei Elektromotoren, Transformatoren, Drosseln und Vorschaltgeräten kann durch Tempern der Magnetbleche nach dem letzten Stanz-, Scher- oder Schweißvorgang eine höhere Bauteileffizienz oder niedrigere Kosten erreicht werden. Bei fast jedem Magnetstahl werden die Verluste durch dieses Endglühen reduziert. Der Ofen beinhaltet normalerweise eine Abbrandkammer zum Entfernen von Schmierstoffen, eine Wärme- und Speicherkammer, eine langsame Kühlkammer und eine Luftstrahlkühlung. Die Beheizung kann durch gasbeheizte Strahlrohre oder elektrische Bandwiderstände erfolgen. Der Ofen wird unter einer sorgfältig ausgewählten kontrollierten Atmosphäre betrieben. Maximale Ofentemperatur: 1750 °F/950 °C.

/ Härten: Dieser Ofen wird verwendet, um die Verschleißfestigkeit zu verbessern und Verformungen unter Einwirkung auf Zahnräder, Kurbelwellen, Nockenwellen usw. zu verhindern. Die Teile können entweder hochkohlenstoffhärtende Stähle oder aufgekohlte niedrigkohlenstoffhaltige Stähle sein. Die Heizkammer kann entweder durch gasbeheizte Strahlrohre oder elektrisch beheizte Bandwiderstände beheizt werden. Der Ofen kann mit einem integrierten Aufzug-Abschrecksystem ausgestattet sein oder die Arbeit kann zum Hand-, Gesenk- oder Pressenabschrecken geliefert werden. Der Ofen ist für den Betrieb unter nicht entkohlender Schutzatmosphäre ausgelegt. Maximale Ofentemperatur: 1750 °F/950 °C.

/ Ein kontinuierliches System nimmt etwa die Hälfte der Grundfläche ein im Vergleich zu mehreren Chargeneinheiten

/ Längere Laufzeit der Anlagen – normalerweise mehr als 40 Jahre

/ Temperaturbereiche von 4000F – 22500F (2000C – 12000C)

/ Geeignet für verschiedene Gase von Luft oder Verbrennungsprodukten bis hin zu exothermen Gasen (EXOGAS™), endothermen Gasen (ENDOGAS™), Stickstoff/Wasserstoff oder Ammoniak (AMMOGAS™) oder Dampf

/ Die Durchsätze sind unbegrenzt, typischerweise zwischen 500 Pfund (225 kg) und 15.000 Pfund (6.800 kg) pro Stunde

/ Glühen

/ Härten

/ Vorwärmen

/ Normalisieren

/ Druckabbau

/ Stahl

/ Wärmerückgewinnungssystem,

/ Bei der Entwicklung wird der Aspekt der Wärmespeicherkapazität des Gerätes analysiert, um den Wärmeverlust zu reduzieren,

/ Die Anwendung von Zündkerzen anstelle eines Feuerschutzvorhangs am Ofeneinlauf. Reduzierte Gasentnahme und Gasemissionen in die Atmosphäre,

/ Elektroheizungssystem anstelle des Gasheizungssystems,

/ Gegossene Rührer mit einer verlängerten Nutzungsdauer,

/ Möglichkeit der Kühlung mit Luft-Wärmetauschern der installierten Umluftgebläsen.