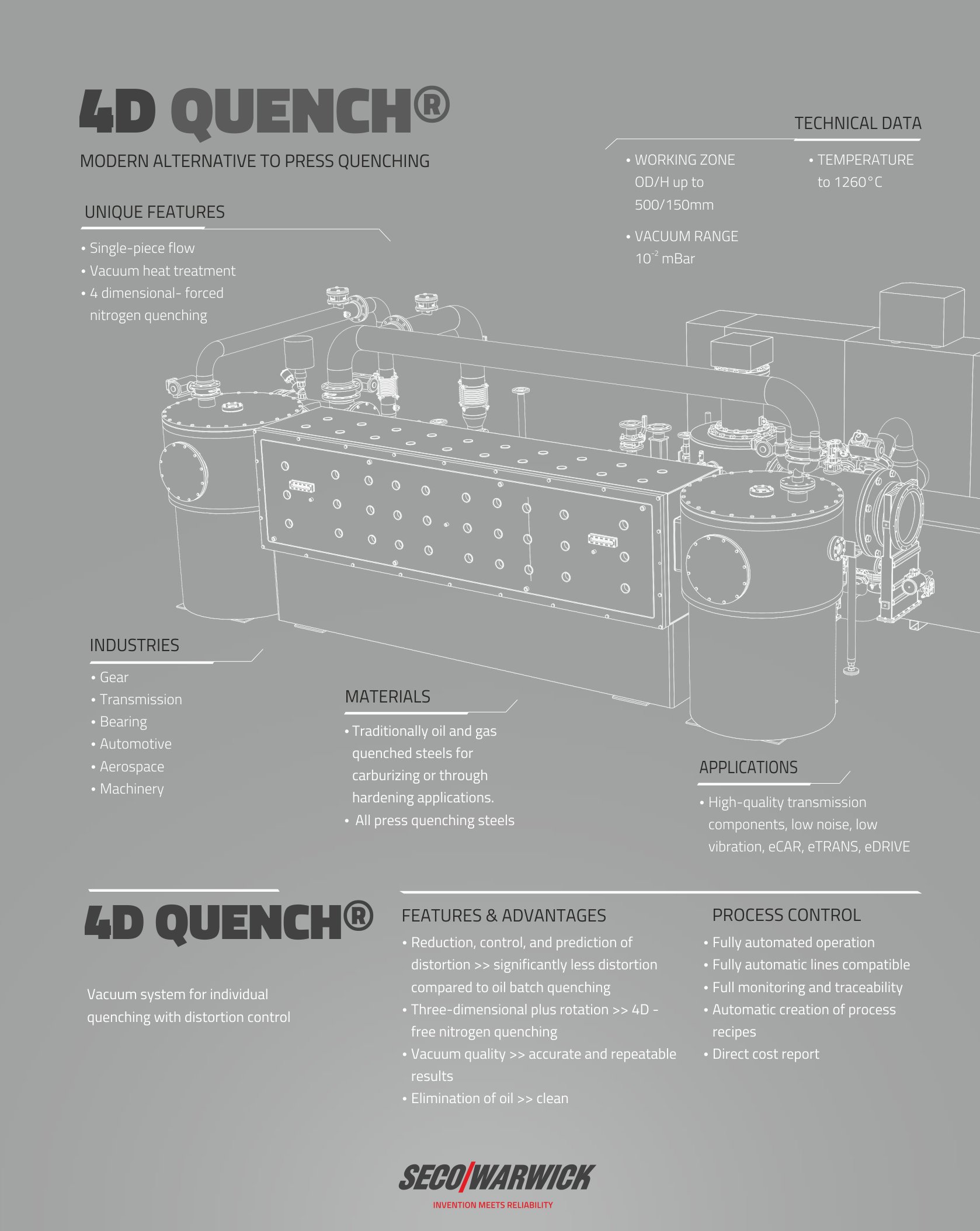

Vakuumhärten mit Verformungskontrolle ale eine moderne Alternative zum Presshärten – 4D Quench®

Ein Vakuumsystem zum Ein-Stück Stickstoffabschrecken mit Verformungskontrolle als attraktive Alternative zum Presshärten

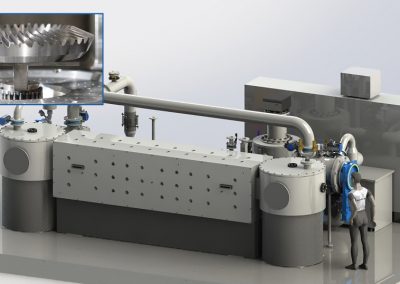

4D Quench® – ist ein Vakuum-Wärmebehandlungssystem zum individuellen Stickstoffabschrecken von Einzelstücken von mechanischen Getriebebauteilen wie Zahnräder, Wellen, Ringe, Hülsen usw. und es wird hergestellt aus Normal- und Spezialstahl und durchgehärteten Stählen.

/ Es erhöht die Präzision und Wiederholbarkeit der Wärmebehandlungsergebnisse erheblich und reduziert die Produktionskosten.

/ Es bietet eine Vakuumerwärmung mit anschließender leistungsstarker und gleichmäßiger Stickstoffabschreckung, die zu einer Verzugskontrolle und -reduzierung mit hoher Wiederholbarkeit der Endergebnisse führt.

/ Das System arbeitet vollautomatisch und kann problemlos in die In-Line-Produktion eingebunden werden.

/ Es ist eine moderne und attraktive Alternative zum Härten in einer Presse, die alle Nachteile aufhebt.

4D Quench® ist für all jene, die die Produktionsqualität und Wirtschaftlichkeit mechanischer Getriebebauteile im Vergleich zu Chargen oder kontinuierlichen Wärmebehandlungssystemen deutlich steigern sowie den Presseeinsatz und seine Nachteile verhindern wollen.

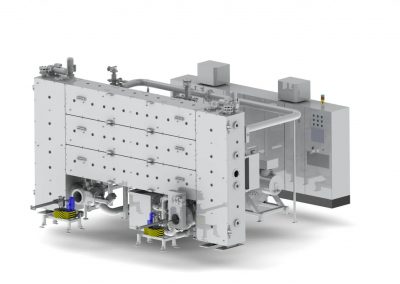

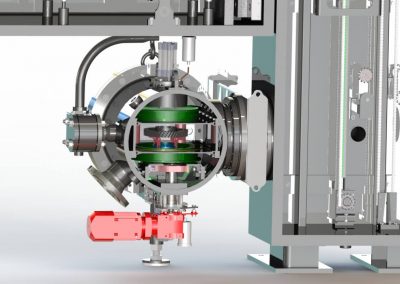

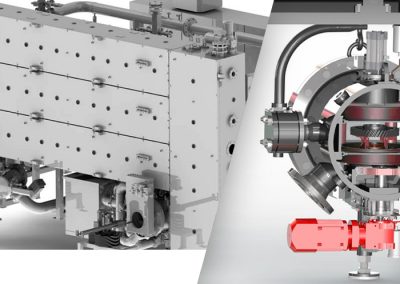

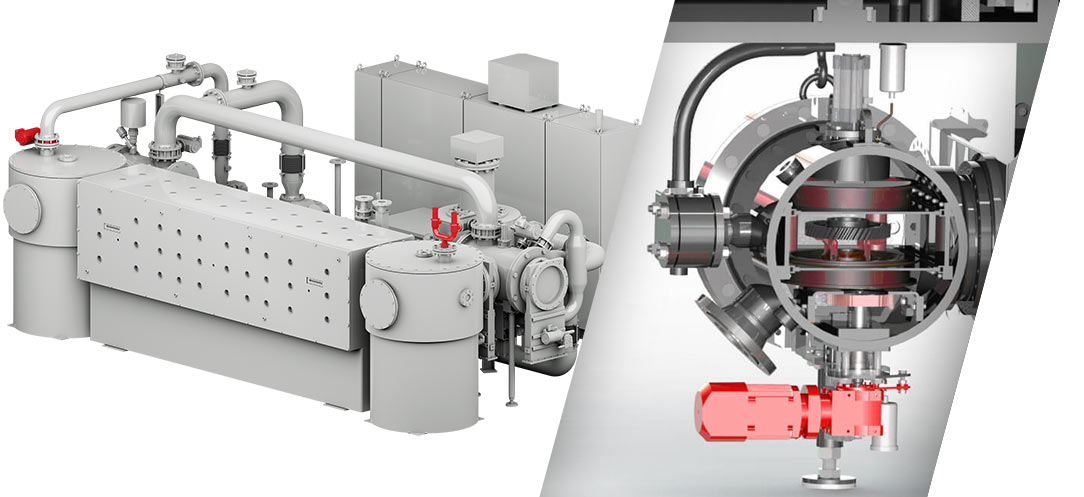

Es besteht aus einer Vakuum-Heizkammer und einer Hochdruck-Stickstoff-Abschreckkammer mit eingerichteten Transportmechanismen. Die Komponenten werden in der Heizkammer im Vakuum auf die Härtetemperatur erwärmt, was ihre Oberfläche perfekt vor Verschmutzung und unerwarteten Zusammensetzungen schützt. Im Abschreckprozess verbergen sich signifikante Optimierungen, insbesondere die Verringerung des Verzuges, welche hauptsächlich mithilfe eines Hochdruck-Gasabschrecksystems, das in der Abschreck-/Entladekammer installiert ist, erfolgt. Das System verwendet eine spezielle Anordnung von Kühldüsen, die das Bauteil umschließen und einen gleichmäßigen Kühlgasstrom von allen Seiten, von oben, unten und von der Seite, garantieren. Wir bezeichnen dies als die „3D“-Kühlung. Zusätzlich dreht ein Tisch das Bauteil, was die Gleichmäßigkeit der Abschreckung weiter erhöht. Wir nennen diese Drehbewegung die vierte Dimension, so dass wir die Abschreckbauteile auf „4D“ bringen können, auf die bestmögliche Gleichförmigkeit. Das Muster der Kühldüsen kann entsprechend der jeweiligen Bauteilgröße und -form angepasst werden. Das gesamte Stickstoff-Kühlsystem bietet eine leistungsstarke und gleichmäßige Abschreckung (auch Öl), was zu einer perfekten Wiederholbarkeit und einer deutlichen Reduzierung des Verzugs und schließlich seiner Kontrolle führt. Weder Öl noch Helium werden mehr benötigt.

Das Single-Stück-Flow-Verfahren, bei dem die Einzelteile nacheinander einer Wärmebehandlung unterzogen werden, ermöglicht die vollständige Einbindung in die In-Line-Produktion, parallel zu den CNC-Maschinen. Es spart Wärmebehandlungsvorrichtungen, Kosten und Zeit bei der Materiallogistik und es verkürzt den Produktionszyklus. Darüber hinaus bietet die Reproduzierbarkeit der Abschreckergebnisse und die Kontrolle und Reduzierung der Verzerrungen ein großes Potenzial zur Reduzierung der Kosten für die Hartbearbeitung.

Zusätzlich wird jedes einzelne Bauelement während der Wärmebehandlung überwacht und angezeigt, was eine 100 %ige Rückverfolgbarkeit und Qualitätskontrolle gewährleistet.

Das System und die angewandte Technologie sind sicher, sauber und umweltfreundlich.

/ Automobil-, Luftfahrt-, Getriebe- und Lagerindustrie

/ Mechanische Getriebebauteile (Zahnräder, Ringe, Wellen, Hülsen, etc.)

/ Normale Stähle zum Aufkohlen oder Durchhärten (in Öl)

/ Höher legierte Stähle und Sonderstähle zum Gas- und Ölabschrecken

/ Einbindung in die In-Line-Produktion

/ Bis zu 1 Mio. Bauteile/Jahr

/ Adaptierbare Arbeitsbereichgröße

/ Anpassen der Systemkonfiguration

/ Kompaktes Design, geringer Platzbedarf

/ Geringer Energieverbrauch

/ Keine unkontrollierte Emission

/ Hochdruck-Stickstoff-Abschreckung

/ Perfekte Präzision und Wiederholbarkeit der Ergebnisse

/ Beseitigung von IGO

/ Keine Oxidation / keine Luft vorhanden

/ Ideale Bauteiloberfläche

/ Hochvolumenproduktion

/ Betriebsflexibilität, auf Wunsch Start-Stopp-Betrieb

/ Vollautomatisierung, In-Line-Produktion eingebunden

/ 100 %ige Rückverfolgbarkeit und Prüfung jedes einzelnen Bauelements

/ Keine menschliche Beteiligung und Beeinflussung

/ Stickstoffabschreckung so schnell wie Öl (weder Öl noch Helium wird benötigt)

/ Wegfall von Wärmebehandlungsvorrichtungen und Materiallogistik

/ Beseitigung von Öl- und Öldampfverunreinigungen (Sicherheit und Umwelt)

/ Wegfall von Waschanlagen und Chemikalien

/ Beseitigung der Hochtemperatur-Strahlung und Brandgefahr

/ Sichere und umweltfreundliche Technologie

/ Höherlegierte Stähle und Sonderstähle zum Abschrecken von Gas und Öl.

/ Maschinen,

/ Luft- und Raumfahrt

/ um ein Vielfaches kürzere Schwerbearbeitungszeit,

/ Eliminierung mehrerer Nachbearbeitungsvorgänge,

/ Niederdruckaufkohlung (LPC) / Hochdruckgasabschreckung (HPGQ),

/ schnelle und effiziente Aufkohlung,

/ Beseitigung von Brand- und Explosionsgefährdung,

/ optimale Oberflächenqualität,

/ Beseitigung von IGO (interkristalliner Oxidation),

/ Saubere und umweltfreundliche Produktion.