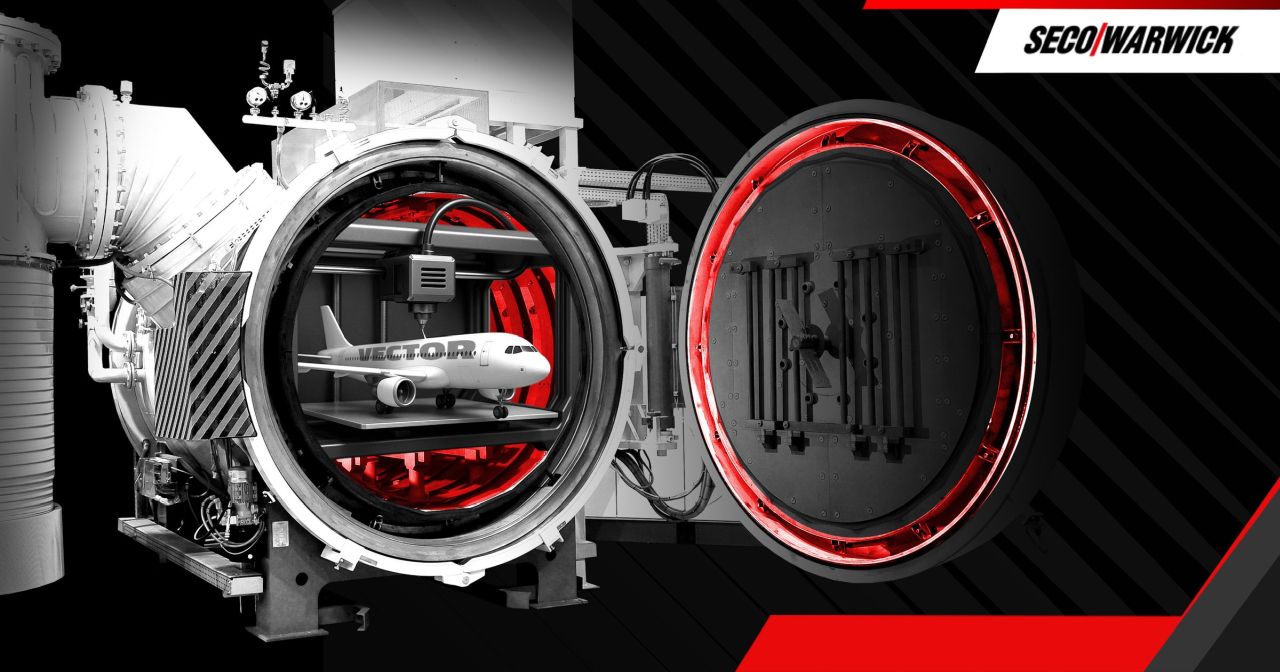

SECO/WARWICK podpisał kontrakt na dostawę pieca próżniowego z chłodzeniem w gazie do 6 bar abs. dla jednego z czołowych producentów z Europy Środkowej. Partner, który wcześniej korzystał już z technologii metalurgii próżniowej SECO/WARWICK, zdecydował się na rozbudowę parku maszynowego w związku z intensywnym rozwojem nowego obszaru działalności – technologii druku 3D elementów metalowych dla przemysłu lotniczego i energetycznego.

Nowe urządzenie SECO/WARWICK wesprze zaawansowane procesy odprężania i hartowania elementów drukowanych addytywnie.

Zamówiony piec jest dostosowany do wymagań procesu odprężania dużych komponentów powstałych w technologii addytywnej, jak również do wysoce kontrolowanych procesów hartowania. Zwiększona przestrzeń robocza (900 x 900 x 1200 mm) oraz zaawansowany system próżniowy umożliwiają prowadzenie bardzo czystych procesów z zachowaniem parametrów niezbędnych do przetwarzania elementów o wysokiej złożoności i dużej masie.

„Nowe inwestycje naszego partnera w druk 3D to jedno z najbardziej dynamicznych przedsięwzięć w sektorze precyzyjnej obróbki metali w Europie Środkowej. Nasze urządzenie stanowi kluczowy element w łańcuchu technologii obróbki końcowej (postprocessingu) i zostało zaprojektowane tak, by idealnie odpowiadać na potrzeby związane z wyżarzaniem i usuwaniem naprężeń w elementach drukowanych addytywnie” – komentuje Maciej Korecki, Wiceprezes Segmentu Próżni SECO/WARWICK.

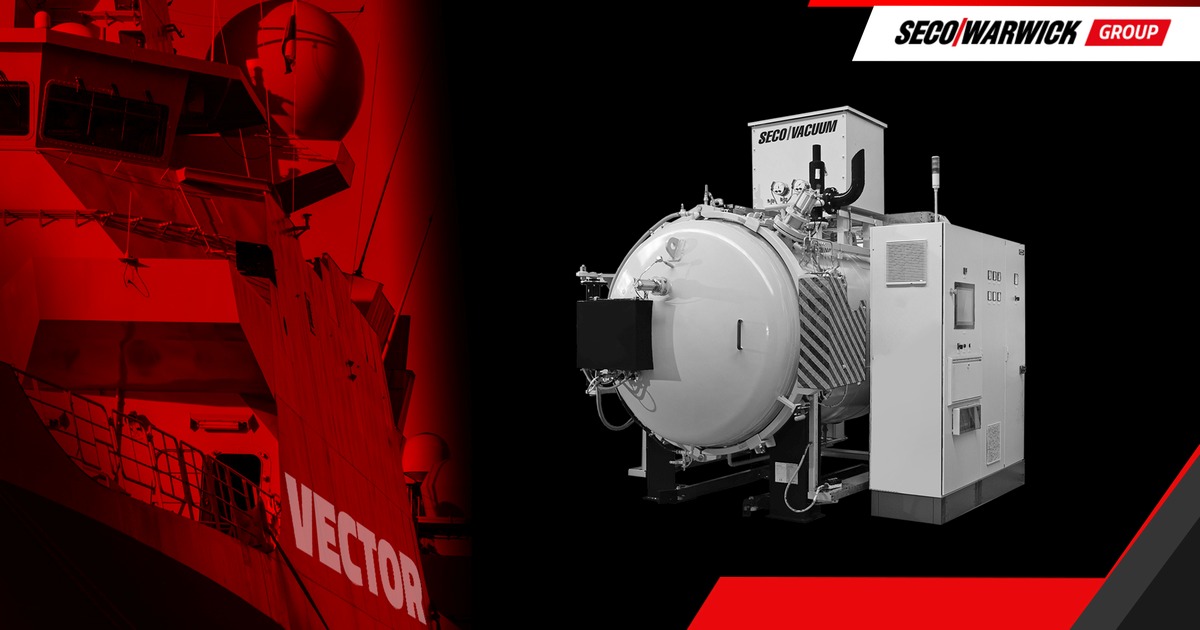

Piec próżniowy wyposażono w wydajny system wysokiej próżni (HPGQ) oparty na dwóch pompach SV300 Leybold, pompie Roots WH2500 oraz pompie dyfuzyjnej HS-32 AGILENT, co pozwala osiągać próżnię w zakresie 10⁻⁴ mbar. Urządzenie posiada także system ciśnienia cząstkowego dla gazów technicznych, który przeciwdziała sublimacji pierwiastków stopowych oraz zanieczyszczeniu strefy gorącej. Niezwykle istotnym dodatkiem jest czujnik punktu rosy, który chroni przed kondensacją wilgoci w komorze grzejnej i minimalizuje ryzyko utlenienia powierzchni wsadu.

„Z dumą obserwujemy, jak nasze rozwiązania wspierają rozwój nowoczesnych technologii. Coraz więcej klientów wdraża druk 3D, ale by w pełni wykorzystać jego potencjał przemysłowy, potrzebna jest zaawansowana infrastruktura. Piec naszej marki odpowiada na te potrzeby – zapewnia czystość, kontrolę parametrów i skalowalność, czyli wszystko, czego wymaga dziś przemysł lotniczy i energetyczny” – dodaje M. Korecki. „To kolejne wspólne wdrożenie z tym Partnerem i potwierdzenie, że budujemy długofalowe relacje z firmami, które stawiają na innowacje i jakość”.

Partner planuje wykorzystywać urządzenie przede wszystkim do procesów odprężania po druku 3D, ale także do hartowania elementów systemów turbinowych i silnikowych. Dzięki chłodzeniu w atmosferze obojętnej do 6 bar abs. z falownikowym sterowaniem dmuchawy, możliwe jest prowadzenie procesów izotermicznych o wysokiej powtarzalności i przewidywalności.

Zamówione urządzenie stanowi ważny element szerszego programu inwestycyjnego klienta, zorientowanego na rozwój technologii przyszłości w przemyśle lotniczym i energetycznym.