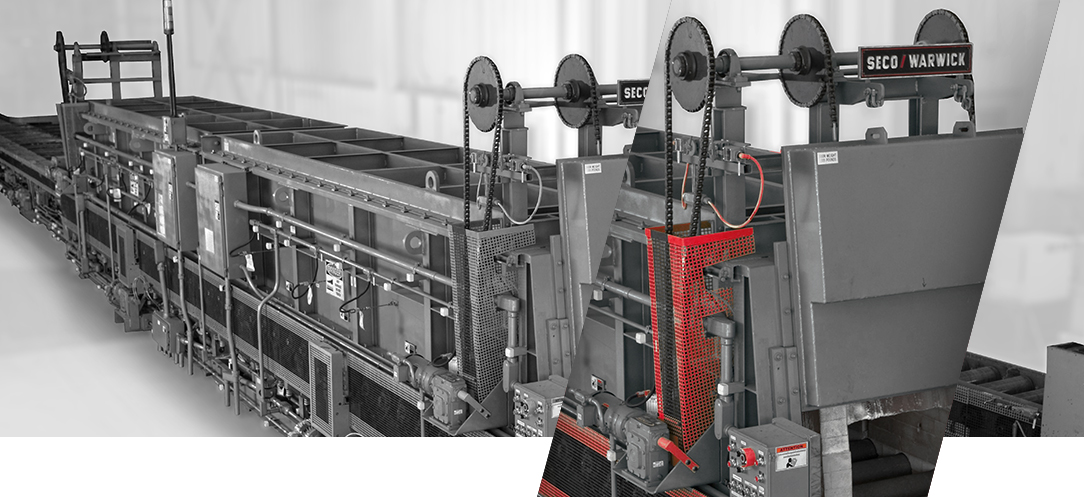

Piece z trzonem rolkowym do obróbki cieplnej w atmosferze

System pieców z różnymi konstrukcjami komór grzania i chłodzenia

Piece z trzonem rolkowym firmy SECO/WARWICK są przeznaczone do ekonomicznej obróbki cieplnej różnorodnych produktów, zapewniając jednorodne, powtarzalne efekty. Oferujemy szeroką gamę instalacji grzewczych – elektrycznych lub opalanych paliwem –z dopasowanymi sekcjami chłodzenia i układami transportowymi. W połączeniu z atmosferą ochronną utrzymującą produkt w czystości lub wspomagającą obróbkę powierzchniową piece z trzonem rolkowym stanowią wydajne narzędzie we współczesnym otoczeniu produkcyjnym.

Piece z trzonem rolkowym są doskonałym rozwiązaniem do wyżarzania odlewów stalowych, pozwalającym poprawić ich podatność na obróbkę. Mogą być również wykorzystywane do wyżarzania w celu usuwania naprężeń z odlewów lub odkuwek. Piec można nagrzewać z wykorzystaniem bezpośrednich palników gazowych, gazowych rur promieniujących lub elektrycznych grzałek oporowych. Komory chłodzenia z płaszczem wodnym służą do szybkiego chłodzenia, pracy z palnikami dopalającymi powietrze i usprawniania konwekcyjnego przekazywania ciepła w niższych temperaturach.

/ Szybka produkcja o najwyższej jakości: Zaawansowana konstrukcja pieców umożliwia podniesienie zarówno jakości, jak i tempa produkcji. Indywidualnie napędzane sekcje rolek umożliwiające szybkie podawanie i wydawanie, wytrzymałe systemy izolacyjne, spawane hermetyczne obudowy i drzwi przystosowane do wysokiej temperatury zapewniają szybkie, dokładne i jednorodne grzanie oraz chłodzenie, ograniczając mieszanie atmosfery, straty ciepła i odkształcenia lub naprężenia elementów poddawanych obróbce.

/ Łatwa instalacja: Sekcje pieca są całkowicie montowane w fabryce, łącznie z izolacją, instalacjami grzewczymi, rurociągami, okablowaniem i rolkami. Sekcje montowane na płozach można szybko i łatwo ustawić na swoim miejscu, połączyć razem spawami lub śrubami i przekazać do eksploatacji. Montaż przez wysoko wykwalifikowanych pracowników fabryki z wykorzystaniem odpowiednich narzędzi, przyrządów i elementów mocujących gwarantuje większą troskę o jakość wykonania i szczegóły konstrukcji, co eliminuje wiele problemów, które często występują w przypadku montażu w terenie.

/ Podejście do wydłużonej żywotności elementów: Dzięki zewnętrznemu napędowi poszczególnych rolek przenośnika i pozostawaniu w tej samej strefie temperaturowej, rolki nie są narażone na cykle wzrostu i spadku temperatury, co umożliwia optymalizację ich konstrukcji pod kątem maksymalnej żywotności w temperaturach roboczych. Dodatkowo wyeliminowane zostały skumulowane obciążenia rolek przenośnika, tac roboczych i wsadów. Drzwi pieca wykonano i zaizolowano specjalnie z myślą o eksploatacji w konkretnych strefach wysokiej temperatury, w których są montowane, co ogranicza naprężenia i wypaczenia powodowane przez różnice temperatury. Sekcje grzania i chłodzenia składają się z niezawodnych elementów wysokiej jakości gwarantujących długotrwałą eksploatację. Montaż sekcji pieca w fabryce eliminuje wiele problemów, które często występują w konstrukcjach montowanych w terenie.

/ Elastyczna eksploatacja: Indywidualne sekcje rolek można uruchamiać i zatrzymywać, a także zmieniać ich kierunek ruchu; mogą też się wahać, a także pracować z taką samą prędkością lub z różnymi prędkościami. Oznacza to, że piec pozwala uzyskać wymagany cykl, a przy tym zajmuje minimalną ilość miejsca. Wysoka prędkość przenoszenia pomiędzy sekcjami umożliwia zachowanie małych odległości pomiędzy wsadem lub tacami roboczymi, z odstępem podczas przechodzenia przez drzwi, co zapewnia optymalne wykorzystanie przestrzeni trzonu i minimalizuje mieszanie atmosfery. Wszystkie otwory drzwiowe można dostosować do wysokości wsadu, co pozwala uzyskać szybsze działanie i ogranicza mieszanie atmosfery.

/ Niższe koszty produktu: Szeroki wybór kombinacji i rozmiarów pieców umożliwia dobranie urządzenia najlepiej dopasowanego do potrzeb. Wyższa jakość produktów i wyższe tempo produkcji pozwalają ograniczyć koszty. Montaż fabryczny oznacza niższy koszt instalacji i szybsze przekazanie pieca do eksploatacji. Konstrukcja pieca oraz wykonanie z najlepszych materiałów pozwalają ograniczyć konserwację do minimum.

/ Wyżarzanie cykliczne: Wyżarzanie cykliczne pozwala uzyskać wytrzymałą, jednorodną strukturę stali. Typowe zastosowania obejmują podnoszenie zdatności do obróbki wsadu do produkcji wkrętów, poprawę właściwości obróbki na zimno wsadu do głębokiego tłoczenia oraz podnoszenie wytrzymałości kół zębatych lub części maszyn na uderzenia i zmęczenie. W piecu stal jest nagrzewana nieco powyżej temperatury hartowania (ok. 925°C/1700°F), szybko chłodzona do temperatury, w której powinno dojść do transformacji (ok. 650°C/1200°F), utrzymywana w tej temperaturze do uzyskania transformacji, a następnie chłodzona. Piec może być nagrzewany z wykorzystaniem gazowych rur promieniujących lub elektrycznych grzałek oporowych i standardowo wykorzystuje atmosferę kontrolowaną, co zapobiega łuszczeniu się i odwęglaniu powierzchni. Maksymalna temperatura pieca: 950°C/1750°F

/ Lutowanie twarde miedzi: Drogie części kute lub obrabiane można często zastąpić lutowanymi zespołami miedzianych części tłoczonych. W wielu przypadkach miedziane części lutowane zapewniają wyższą jakość przy jednoczesnym obniżeniu kosztów. Piec do lutowania twardego miedzi standardowo wyposażony jest w komorę z grzaniem elektrycznym wykorzystującym grzałki stopowe albo grzałki z węglika krzemu oraz komorę chłodzenia z płaszczem wodnym. Piece do lutowania twardego miedzi pracują w atmosferze redukcyjnej, chroniącej lutowanie przed negatywnym wpływem tlenków. Maksymalna temperatura pieca: 1150°C/2100°F

/ Wykrawanie magnetyczne i wyżarzanie pakietów: Wybór wyższej sprawności elementu lub niższych kosztów można uzyskać w silnikach elektrycznych, transformatorach, dławikach i obciążeniach poprzez wyżarzanie pakietów magnetycznych po zakończeniu ostatniego wykrawania, ścinania lub spawania. Takie końcowe wyżarzanie ogranicza straty w praktycznie każdej stali magnetycznej. Piec zazwyczaj wyposażony jest w komorę dopalania, pozwalającą usuwać smary, komorę grzania i utrzymywania, komorę wolnego chłodzenia i komorę chłodzenia strumieniem powietrza. Piec może być nagrzewany z wykorzystaniem gazowych rur promieniujących lub elektrycznych grzałek oporowych. Piec jest eksploatowany z precyzyjnie dobraną atmosferą kontrolowaną. Maksymalna temperatura pieca: 950°C/1750°F

/ Hartowanie: Piec służy do podnoszenia odporności na zużycie i odkształcenia w razie uderzenia elementów takich jak koła zębate, wały korbowe, wały krzywkowe i inne. Części te mogą być wykonane z wysokowęglowych stali podatnych na hartowanie lub nawęglanych stali niskowęglowych. Komora grzejna może być nagrzewana gazowymi rurami promieniującymi lub elektrycznymi grzałkami oporowymi. Piec można wyposażyć we wbudowany system hartowniczy z windą. Alternatywnie, wsad może być podawany do hartowania ręcznego, matrycowego lub w prasach. Piec jest przystosowany do pracy z atmosferą ochronną, która nie ma działania odwęglającego. Maksymalna temperatura pieca: 950°C/1750°F

/ Systemy do pracy ciągłej zajmują mniej więcej połowę powierzchni potrzebnej dla kilku urządzeń przeznaczonych do pracy partiami.

/ Dłuższa żywotność urządzeń – zazwyczaj 40 lat i dłużej.

/ Zakres temperatury od 2000C – 12000C (4000C – 22500C)

/ Przystosowane do pracy z atmosferą powietrzną, produktami spalania, atmosferą egzotermiczną (EXOGAS™), endotermiczną (ENDOGAS™), azotem/wodorem, amoniakiem (AMMOGAS™) lub parą.

/ Nieograniczona wydajność – standardowo od 225 kg (500 funtów) do 6800 kg (15 000 funtów) na godzinę.

/ Hartowanie

/ Podgrzewanie

/ Normalizowanie

/ Odprężanie

/ Stal

/ System odzysku ciepła,

/ W trakcie projektowania analizowany jest aspekt akumulacyjności cieplnej urządzenia, ograniczający straty cieplne,

/ Ograniczamy pobór gazu i emisję do atmosfery,

/ System grzejny elektryczny zamiast gazowego,

/ Odlewne mieszadła o wydłużonej żywotności eksploatacyjnej,

/ Możliwość chłodzenia powietrznymi wymiennikami zainstalowanych mieszarek atmosfery.