Hartowanie próżniowe pojedynczych elementów z kontrolą odkształceń – 4D Quench

System próżniowy do hartowania pojedynczych elementów azotem z kontrolą odkształceń jako atrakcyjna alternatywa dla hartowania w prasach

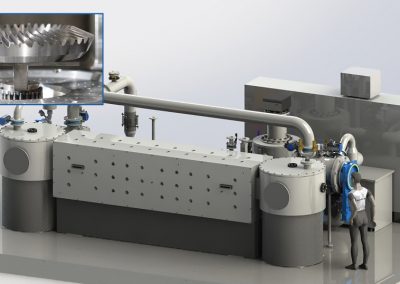

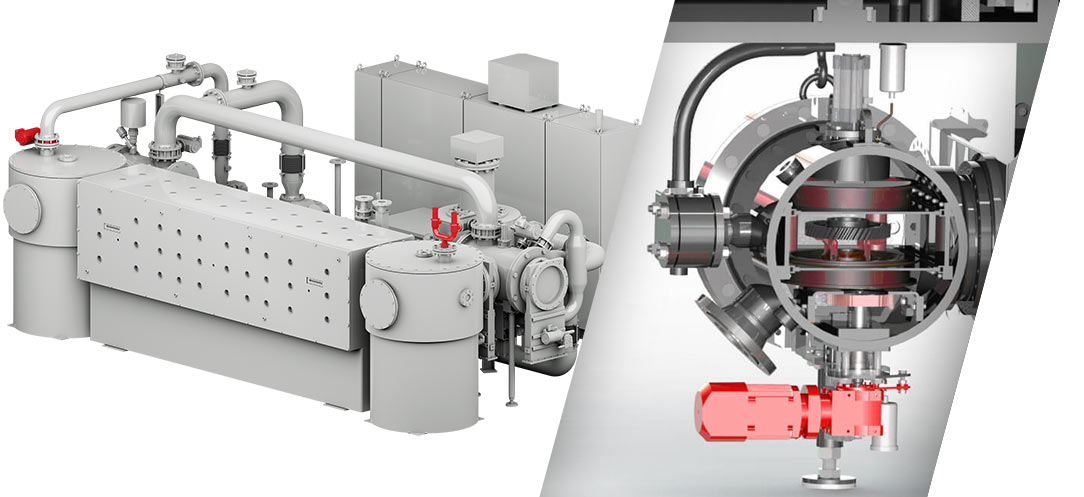

4D Quench – to system do próżniowej obróbki cieplnej przeznaczony do indywidualnego hartowania w azocie pojedynczych elementów przekładni mechanicznych, takich jak koła zębate, wały, pierścienie, tuleje itp. wykonanych ze zwykłych i specjalnych stali utwardzanych powierzchniowo i hartowanych.

/ Istotnie podnosi precyzję i powtarzalność rezultatów obróbki cieplnej przy ograniczeniu kosztów produkcji

/ Zapewnia grzanie w próżni, po którym następuje silne i jednorodne chłodzenie strumieniem azotu, dzięki czemu uzyskuje się kontrolę i ograniczenie odkształceń przy wysokiej powtarzalności efektu końcowego.

/ System jest w pełni zautomatyzowany i umożliwia łatwą integrację z linią produkcyjną.

/ To nowoczesna i atrakcyjna alternatywa dla hartowania w prasach przy wyeliminowaniu wszystkich wad takiego procesu.

Piec 4D Quench jest przeznaczony dla wszystkich, którzy chcą istotnie podnieść jakość i wyniki finansowe produkcji elementów przekładni mechanicznych, zastępując systemy obróbki cieplnej partiami lub obróbki ciągłej. Pozwala też na eliminację pras wraz z ich wadami.

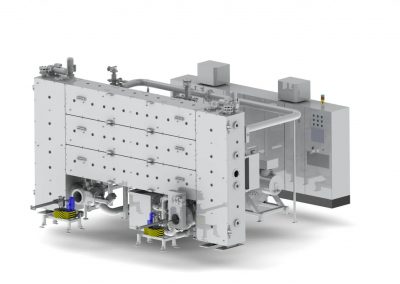

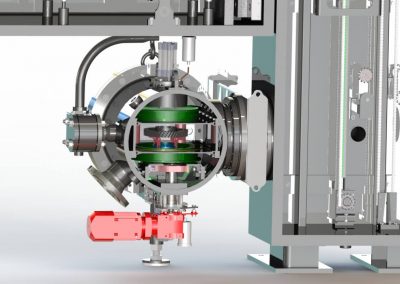

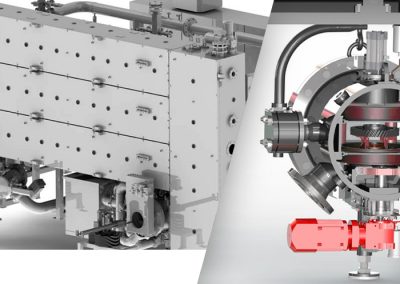

Składa się on z komory do próżniowej obróbki cieplnej i komory hartowania strumieniem azotu pod wysokim ciśnieniem wyposażonych w mechanizmy transportowe. W komorze próżniowej części są nagrzewane do temperatury hartowania, dzięki czemu ich powierzchnia jest doskonale zabezpieczona przed zanieczyszczeniem i nieoczekiwanymi zmianami składu. Procesy hartowania obejmują daleko idące ulepszenia, do których w szczególności zalicza się ograniczenie odkształceń. Główną rolę odgrywa tu system do hartowania w strumieniu gazu pod wysokim ciśnieniem, zamontowany w komorze hartowania/rozładunku. System wykorzystuje opatentowane rozmieszczenie dysz chłodzących okalających części i zapewnia jednorodny przepływ gazu chłodzącego ze wszystkich stron: zarówno z góry, z dołu, jak i z boku. Nazywamy to chłodzeniem „3D”. Część obraca się ponadto na stole, co dodatkowo przyczynia się do zwiększenia jednorodności hartowania. Ruch obrotowy nazywamy czwartym wymiarem. Umożliwia on nam hartowanie „4D” części, w celu uzyskania najlepszej możliwej jednorodności. Rozmieszczenie dysz chłodzących można odpowiednio skorygować, aby było odpowiednie do rozmiaru i kształtu danej części. Cały system chłodzenia azotem gwarantuje wydajne (tak jak w przypadku oleju) i jednorodne hartowanie, które zapewnia doskonałą powtarzalność i znaczne ograniczenie odkształceń, a co za tym idzie – ich kontrolę. Olej i hel stają się zbędne.

Metoda obróbki pojedynczych części, w której poddawane są obróbce cieplnej jedna po drugiej, umożliwia pełną integracją z produkcją taśmową wraz z maszynami CNC. Przyczynia się to do wyeliminowania kosztów osprzętu do obróbki cieplnej, kosztów i czasu potrzebnych na logistykę materiałów oraz skraca czas cyklu produkcyjnego. Powtarzalność efektów hartowania oraz kontrola i redukcja zniekształceń stanowią ponadto ogromny potencjał do ograniczania kosztów obróbki skrawaniem.

Umożliwia również monitorowanie i raportowanie dla każdej części podczas obróbki cieplnej, co gwarantuje kontrolę jakością i 100% możliwość śledzenia.

System i zastosowana w nim technologia są bezpieczne i ekologiczne.

/ Indywidualne hartowanie dzięki grzaniu w próżni i chłodzeniu strumieniem azotu pod wysokim ciśnieniem

/ Przeznaczony dla przemysłu motoryzacyjnego, lotniczego, przekładniowego i łożyskowego

/ Mechaniczne elementy przekładni (koła zębate, pierścienie, wały, tuleje itp.)

/ Nawęglanie lub hartowanie (w oleju) stali zwykłych

/ Hartowanie w gazie i oleju stali stopowych i specjalnych

/ Integracja z produkcją taśmową do 1 mln szt./rok

/ Możliwość dopasowania rozmiaru strefy roboczej

/ Indywidualna konfiguracja systemu

/ Kompaktowa budowa, niewielka zajmowana powierzchnia

/ Niższe zużycie mediów

/ Brak niekontrolowanych emisji

/ Hartowanie strumieniem azotu pod wysokim ciśnieniem

/ Kontrola i redukcja zniekształceń podczas hartowania

/ Najwyższa precyzja i powtarzalność wyników

/ Eliminacja IGO

/ Brak utleniania / brak powietrza

/ Doskonała powierzchnia części

/ Duża wydajność produkcji

/ Elastyczna produkcja, uruchomienie i wyłączenie na żądanie

/ Pełna automatyzacja, integracja z linią produkcyjną

/ Badanie każdej części i 100% możliwość śledzenia

/ Brak udziału i wpływu człowieka

/ Hartowanie w azocie tak samo szybkie jak w oleju (olej i hel są zbędne)

/ Eliminacja armatury do obróbki cieplnej i logistyki materiałów

/ Eliminacja zanieczyszczenia olejem i parami oleju (bezpieczeństwo i ekologia)

/ Eliminacja myjek i substancji chemicznych

/ Eliminacja promieniowania wysokiej temperatury i ryzyka pożaru

/ Czysta, ekologiczna technologia

/ Elementy mechanicznej skrzyni biegów (koła zębate, pierścienie, wały, rękawy itp.)

/ Czyste hartowanie (hartowanie gazowe pod wysokim ciśnieniem)

/ Przemysł motoryzacyjny (skrzynia biegów, łożyska)

/ Przemysł maszynowy

/ Przemysł lotniczy

/ Regularne nawęglanie lub hartowanie (w oleju) wyższy stop

/ Specjalne stale do gaszenia gazu i oleju

/ Wielokrotnie krótszy czas ciężkiej obróbki

/ Eliminacja wielu operacji po obróbce

/ Nawęglanie niskociśnieniowe (LPC) / Hartowanie w strumieniu gazu pod wysokim ciśnieniem (HPGQ)

/ Szybkie i wydajne nawęglanie

/ Eliminacja zagrożeń pożarowych i wybuchowych

/ Idealna jakość powierzchni

/ Eliminacja IGO

/ Czysta i przyjazna dla środowiska produkcja