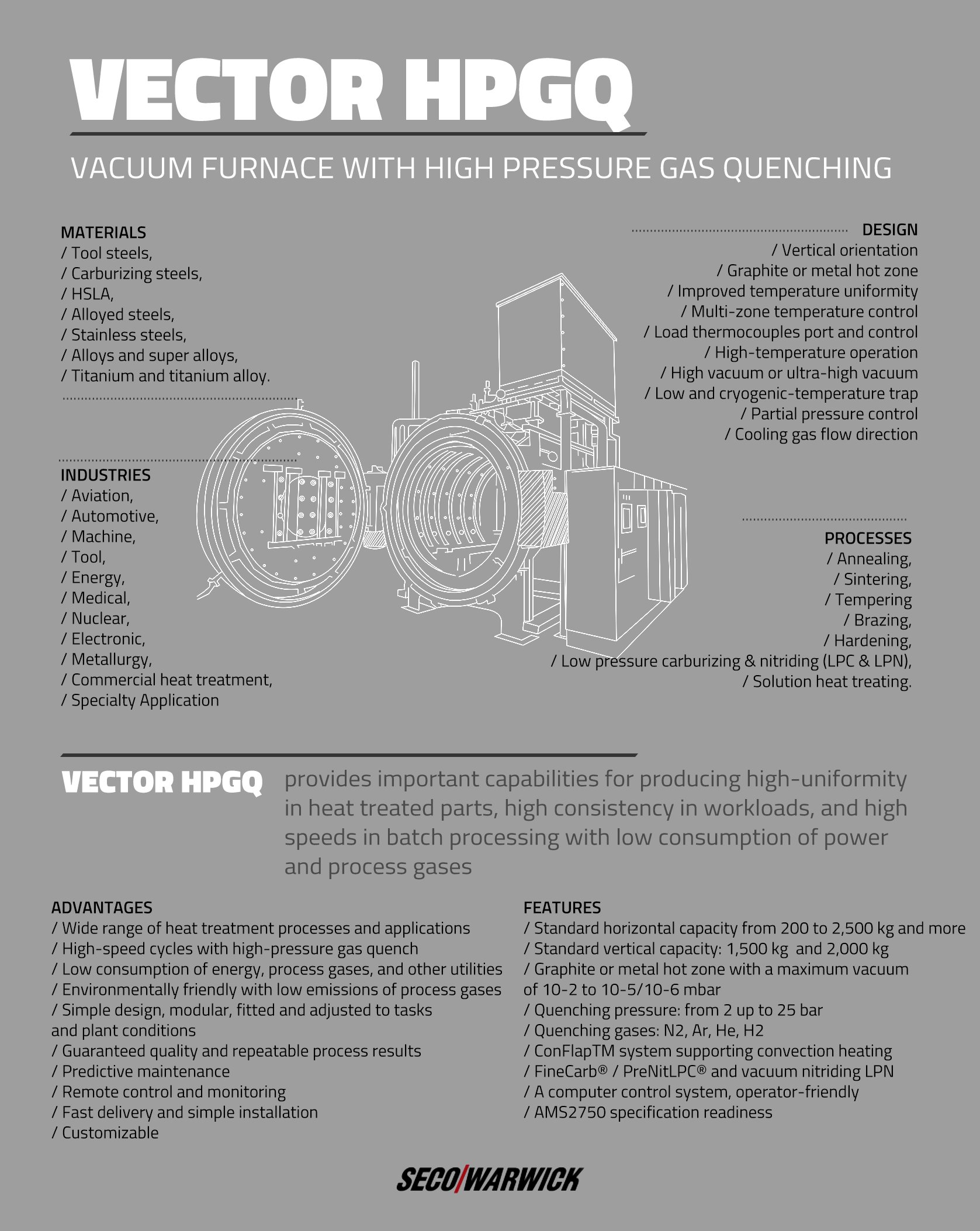

Piec próżniowy z wysokociśnieniowym chłodzeniem gazowym – Vector®

Vector to jednokomorowy piec próżniowy wykorzystujący chłodzenie gazowe, który może służyć do różnych procesów i zastosowań w zakresie obróbki cieplnej. Zapewnia on istotne zdolności w zakresie wysokiej równomierności w obrabianych cieplnie częściach, wysoką spójność ładunków roboczych oraz wysokie szybkości obróbki wsadowej przy niskim zużyciu energii i gazów procesowych.

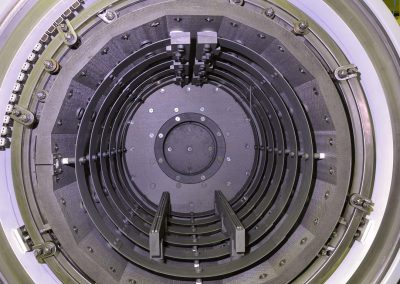

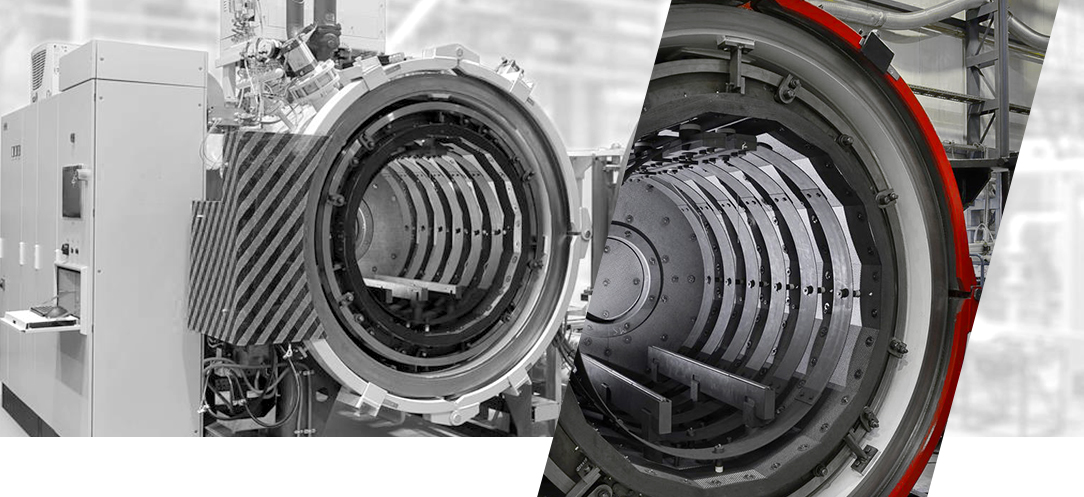

Piece Vector z wysokociśnieniowym chłodzeniem gazowym są idealnym rozwiązaniem do obróbki cieplnej. Piece próżniowe Vector z okrągłą grafitową komorą grzejną mogą być stosowane do większości standardowych procesów hartowania, odpuszczania, wyżarzania, przesycania, lutowania mosiądzem i spiekania. Dodatkowo mogą być stosowane z opcjonalnymi, opatentowanymi technologiami nawęglania próżniowego (FineCarb®) i azotowania wstępnego (PreNit®) firmy SECO/WARWICK, a pakiet do symulacji procesu SimVac® jest dołączony bez dodatkowych opłat. Setki zainstalowanych na całym świecie systemów pieców z wysokociśnieniowym chłodzeniem gazowym firmy SECO/WARWICK to potwierdzenie wysokiej wydajności tej technologii.

Vector jest jednokomorowym poziomym piecem próżniowym, który spełnia normy przemysłowe odnoszące się do sprzętu do obróbki cieplnej i sprzedał się na całym świecie w wielu setkach egzemplarzy. Dostarczany jest z pełną gamą opcji i akcesoriów zapewniających szeroki zakres funkcji dla obróbki cieplnej, a ponadto może zostać dostosowany do funkcji specjalnych.

/ Ładowność dla pieca poziomego od 200 do 2500 kg i więcej (od 440 do 5500 lb)

/ Ładowność dla pieca pionowego: 1500 kg (3300 lb) i 2000 kg (4400 lb)

/ Grafitowa lub metalowa komora grzejna

/ Maksymalna próżnią od 10-2 do 10-5/10-6 mbar

/ Ciśnienie chłodzenia: od 2 do 25 bar

/ Gazy chłodzące: N2, Ar, He

/ Najlepsze parametry pracy, w tym jednorodne grzanie i chłodzenie, zdolność do utwardzania szerokiej gamy materiałów i przekroi detali

/ System ConFlapTM wspierający grzanie konwekcyjne

/ Opcjonalne wyposażenie do technologii nawęglania próżniowego FineCarb®/PreNitLPC® oraz azotowania próżniowego LPN

/ Przyjazny system sterowania na komputerze przemysłowym

/ Przystosowany do spełnienia normy AMS2750f

Opcje pieca:

/ Orientacja pionowa

/ Grafitowa lub metalowa komora grzejna

/ Równomierny rozkład temperatur

/ Wielostrefowa kontrola temperatury

/ Kontrola temperatury wsadu

/ Praca w wysokiej temperaturze

/ Wysoka lub ultra wysoka próżnia

/ Kontrola ciśnienia cząstkowego

/ Kierunkowe chłodzenie

/ Cykle o wysokiej szybkości z wysokociśnieniowym ochładzaniem gazowym

/ Niskie zużycie energii, gazów procesowych i innych mediów

/ Przyjazny dla środowiska, o niskim poziomie emisji gazów procesowych

/ Prosta konstrukcja modułowa pasująca i dostosowana do zadań oraz warunków instalacji

/ Gwarantowana jakość i powtarzalne wyniki procesu

/ Konserwacja zapobiegawcza

/ Zdalne sterowanie i monitorowanie

/ Szybka dostawa i prosta instalacja

/ Konfigurowalny pod indywidualne zamówienia

/ Lutowanie mosiądzem,

/ Hartowanie,

/ Niskociśnieniowe nawęglanie i azotowanie (LPC i LPN),

/ Normalizowanie,

/ Przesycanie,

/ Spiekanie,

/ Odpuszczanie

/ Motoryzacyjny,

/ Maszynowy,

/ Narzędziowy,

/ Energetyczny,

/ Medyczny,

/ Jądrowy,

/ Elektroniczny,

/ Metalurgiczny,

/ Komercyjna obróbka cieplna,

/ Zastosowania specjalne

/ Stale do nawęglania,

/ HSLA,

/ Stale stopowe,

/ Stale nierdzewne,

/ Stopy i nadstopy,

/ Tytan i stop tytanu.

/ próżnia jako atmosfera ochronna i technologiczna eliminuje konieczność stosowania szkodliwych gazów procesowych i ich emisji do otoczenia,

/ brak emisji CO₂, brak użycia paliw kopalnianych,

/ zastosowanie gazu do chłodzenia (azot, argon), pozyskiwanego i zwracanego do powietrza, neutralnego dla środowiska,

/ wzmocniona izolacja termiczna oszczędza energię elektryczną (ok. 20 %),

/ wysoka sprawność energetyczna użytych komponentów elektrycznych (silniki klasy IE3, sterowanie falownikowe, itp.),

/ zastosowanie systemów i algorytmów ograniczających zużycie czynników energetycznych i technologicznych (system pompowy, grzania i chłodzenia),

/ brak emisji szkodliwych substancji,

/ zmniejszenie deformacji hartowniczych i kosztów obróbki twardej (hard machining),

/ eliminacja mycia części po obróbce cieplnej.