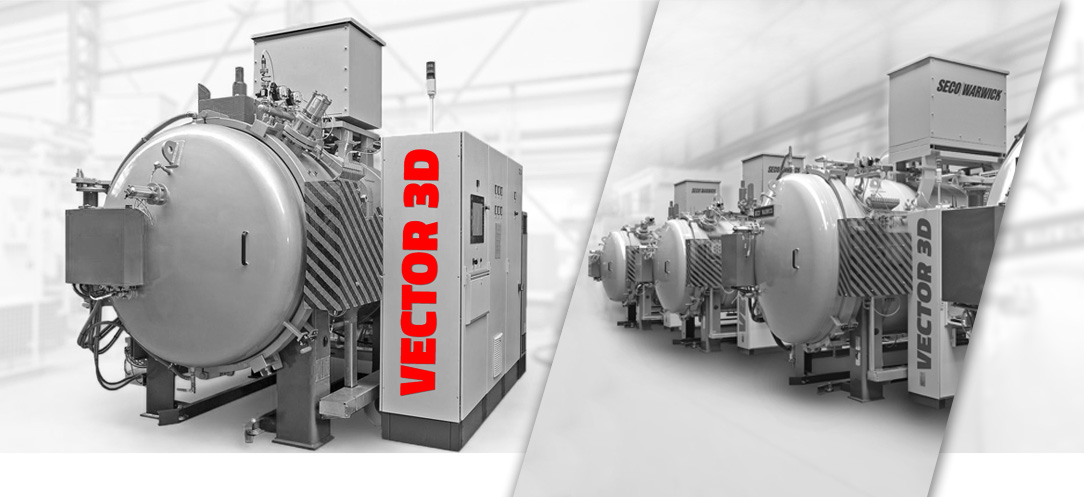

Piec próżniowy do obróbki cieplnej metali po wytwarzaniu przyrostowym – VECTOR 3D

Linia produktów do obróbki cieplnej metali stworzona z myślą o technologii druku 3D.

Linia pieców Vector 3D, to rozwiązanie przeznaczone do każdego rodzaju procesów wytwarzania przyrostowego z metali. Zaprojektowany z myślą o obróbce cieplnej szerokiej gamy produktów wytwarzanych metodą additive manufacturing (3D printing).

W zależności od technologii druku, obszaru działalności, wybranego materiału lub wielkości produkcji urządzenia wymagają odpowiedniego dopasowania w celu podniesienia wydajności produkcji i parametrów drukowanych detali.

Technologia Binder Jetting poświęca wiele uwagi systemom usuwania lepiszcza oraz doskonaleniu parametrów procesu, w szczególności pod względem rozkładu temperatury. Obie kwestie mają ogromny wpływ na końcową jakość części i ich parametrów.

Technologia Spiekania laserowego umożliwia druk elementów z takich materiałów jak stale stopowe, aluminium czy tytan. Obróbka cieplna tego typu detali wymaga środowiska pozbawionego w tlen. Z tego właśnie powodu takie parametry jak naciek lub poziom próżni grają kluczową rolę w piecach dedykowanych dla sektora AM.

To najważniejsze parametry, które pomagają uzyskać wymaganą strukturę cząsteczkową i pożądany poziom czystości części.

Proces obróbki cieplnej prowadzony w warunkach kontrolowanych pomaga uzyskać wymagane parametry części drukowanych. Bardzo wymagające branże, np. lotnicza, medyczna lub motoryzacyjna mają w tej kwestii określone potrzeby i piec musi im sprostać.

Piec o charakterze przemysłowym, dostępny w różnych wielkościach dopasowanych do potrzeb klienta.

Najważniejsze cechy produktu:

/ Możliwość wykonywania procesów usuwania lepiszcza, spiekania wyżarzania i innych w jednym piecu

/ Przestrzeń użyteczna od 250x250x400 do 900x900x1200mm

/ Temperatura 1500°C umożliwiająca obróbkę różnych materiałów

/ Doskonały i jednorodny rozkład temperatury +/-5°C (+/-3°C z klatką)

/ Próżnia 5×10-2mbar

/ Bardzo dobry parametr nacieku 1×10-3mbar*L/s zapewniający optymalne środowisko beztlenowe tak istotne przy wielu typach procesów

/ Wielostopniowy system usuwania lepiszcza i ochrony pieca

/ Wiele dodatkowych opcji:

/ próżnia z możliwością rozszerzenia do 5×10-5mbar

/ szybkie chłodzenie nawet do 15bar – możliwość zastosowania ciśnienia cząstkowego różnych gazów: azot, argon wodór, amoniak, acetylen

/ wybór pomiędzy komorą i klatką grafitową lub metalową

/ Zwarta budowa umożliwiająca wstawienie pieca do małych pomieszczeń

/ Kompaktowa budowa umożliwiająca uruchomienie pieca po podłączeniu do mediów

/ Minimalne zużycie gazów procesowych

/ Szybki, czysty i ekonomiczny proces

/ Brak otwartego płomienia i gazów palnych

/ Pełne śledzenie procesu dzięki wyposażeniu w system PLC/IPC

/ Szybkie chłodzenie skracające czas procesu

/ Wysoki poziom próżni

/ Skuteczny system usuwania lepiszcza = wyższy poziom czystości procesu i dłuższa eksploatacja pieca

/ Konstrukcja przyspieszająca czyszczenie i wydłużająca okresy między obsługowe

/ Usuwanie lepiszcza

/ Spiekanie

/ Odprężanie

/ Starzenie

/ Wyżarzanie

/ Przemysł lotniczy

/ Przemysł samochodowy

/ Przemysł medyczny

/ Prototypowanie

/ Może mieć zastosowanie wszędzie tam, gdzie powstają elementy metalowe

/ Próżnia jako atmosfera ochronna i technologiczna eliminuje konieczność stosowania szkodliwych gazów procesowych i ich emisji do otoczenia

/ Brak emisji CO₂, brak użycia paliw kopalnianych

/ Zastosowanie gazu do chłodzenia (azot, argon), pozyskiwanego i zwracanego do powietrza, neutralnego dla środowiska

/ Wzmocniona izolacja termiczna oszczędza energię elektryczną (ok. 20 %)

/ Wysoka sprawność energetyczna użytych komponentów elektrycznych (silniki klasy IE3, sterowanie falownikowe, itp.)

/ Zastosowanie systemów i algorytmów ograniczających zużycie czynników energetycznych i technologicznych (system pompowy, grzania i chłodzenia)

/ Brak emisji szkodliwych substancji

/ Zmniejszenie deformacji hartowniczych i kosztów obróbki twardej (hard machining)

/ Eliminacja mycia części po obróbce cieplnej